Элемент линейной арматуры подвесная серьга типа w производители

В последнее время наблюдается повышенный интерес к подвесной серьге типа w для линейной арматуры. С одной стороны, это понятно – упрощение монтажа, снижение затрат на рабочую силу, улучшение надежности крепления. С другой стороны, часто встречаю непродуманные решения и, как следствие, проблемы на объектах. Попробую поделиться своим опытом, а может, и ошибками, чтобы помочь тем, кто выбирает или производит такие элементы.

Обзор и актуальность подвесных серег

В общем-то, сама идея подвесной серьги не нова. Она позволяет надежно подвешивать линейную арматуру, например, кабельные трассы, к несущим конструкциям. Классическая форма – это, конечно, серьга типа 'w', но существуют и другие вариации, хотя они встречаются реже. Выбор конкретного типа зависит от нагрузки, материала арматуры и особенностей монтажа. Важно сразу понимать, что качественная подвесная серьга – это не просто деталь, а важный элемент всей системы крепления.

Я помню, как в начале своей карьеры мы сталкивались с проблемами из-за неправильного подбора подвесных серег. Просто брали самую дешевую, не задумываясь о нагрузках и условиях эксплуатации. Результат был один – коррозия, поломки, переделки. Так что экономить на этом элементе не стоит.

Материалы и технологии производства

Самыми распространенными материалами для подвесных серег являются сталь и алюминий. Сталь – это, конечно, прочнее, но и тяжелее, подвержена коррозии (если не обработана). Алюминий легче, но требует более аккуратного обращения и специальных антикоррозионных покрытий. Производство обычно осуществляется методом штамповки или литья. Штамповка – это более экономичный вариант для больших партий, литье – для сложных форм или больших размеров.

Некоторые производители используют порошковое покрытие для защиты от коррозии. Это хороший вариант, но нужно обращать внимание на качество покрытия – оно не должно быть слишком тонким или иметь дефектов. К тому же, важно учитывать, что порошковое покрытие может быть повреждено при монтаже или эксплуатации.

Основные ошибки при выборе подвесных серег

Вот что чаще всего приводит к проблемам: неправильный выбор материала для конкретных условий эксплуатации; недостаточная толщина металла, что приводит к деформации под нагрузкой; некачественное антикоррозионное покрытие, которое быстро стирается; отсутствие сертификатов качества, что говорит о сомнительной надежности продукта.

Я видел случаи, когда подвесные серьги просто ломались при небольшой нагрузке. Причиной часто была не дефект материала, а неправильный расчет нагрузки при проектировании системы крепления. Важно учитывать не только вес арматуры, но и динамические нагрузки, например, вибрацию от проходящего транспорта.

Проблемы с монтажом и эксплуатации

Даже самые качественные подвесные серьги могут выйти из строя, если их неправильно установить. Недостаточный момент затяжки болтов, неправильный подбор крепежных элементов – все это может привести к ослаблению крепления.

Часто бывает так, что подвесные серьги устанавливают без учета температурного расширения металла. В жаркую погоду металл расширяется, в холодную – сжимается, что может привести к деформации и поломке крепления. Нужно предусмотреть компенсационные зазоры или использовать специальные демпфирующие элементы.

Опыт работы с ООО Сянюй Энергетическое Оборудование

ООО Сянюй Энергетическое Оборудование (https://www.xydl.ru) специализируется на производстве электротехнических арматур, включая различные виды подвесных серег. У них неплохой ассортимент и, судя по отзывам, качество достаточно стабильное. Мы однажды заказывали у них партию серег для монтажа кабельных трасс на новом промышленном объекте. Изначально возникли вопросы с размерами, но технический отдел компании оперативно помог подобрать оптимальный вариант.

С одним из проектов у нас возникла небольшая проблема – подвесные серьги, работающие в условиях повышенной влажности, быстро начинали ржаветь. Мы обратились к специалистам ООО Сянюй Энергетическое Оборудование, и они предложили использовать специальное антикоррозионное покрытие, которое значительно повысило срок службы серег. Неплохо, но чуть больше внимания к этому аспекту на этапе проектирования могло бы избежать лишних затрат на замену.

Будущее подвесных серег

Думаю, в будущем нас ждет развитие подвесных серег в направлении более легких и прочных материалов, а также более совершенных технологий производства. Например, сейчас активно разрабатываются подвесные серьги из композитных материалов, которые обладают высокой прочностью и устойчивостью к коррозии. Также, вероятно, появятся подвесные серьги с интегрированными датчиками нагрузки, которые позволят контролировать состояние крепления в режиме реального времени.

В заключение хочу сказать, что выбор подвесной серьги – это ответственный шаг. Нужно учитывать все факторы – от материала и конструкции до условий эксплуатации и требований к надежности. Не стоит экономить на качестве, иначе потом придется платить более высокую цену за ремонт и переделки. Надеюсь, мой опыт поможет вам избежать ошибок и сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

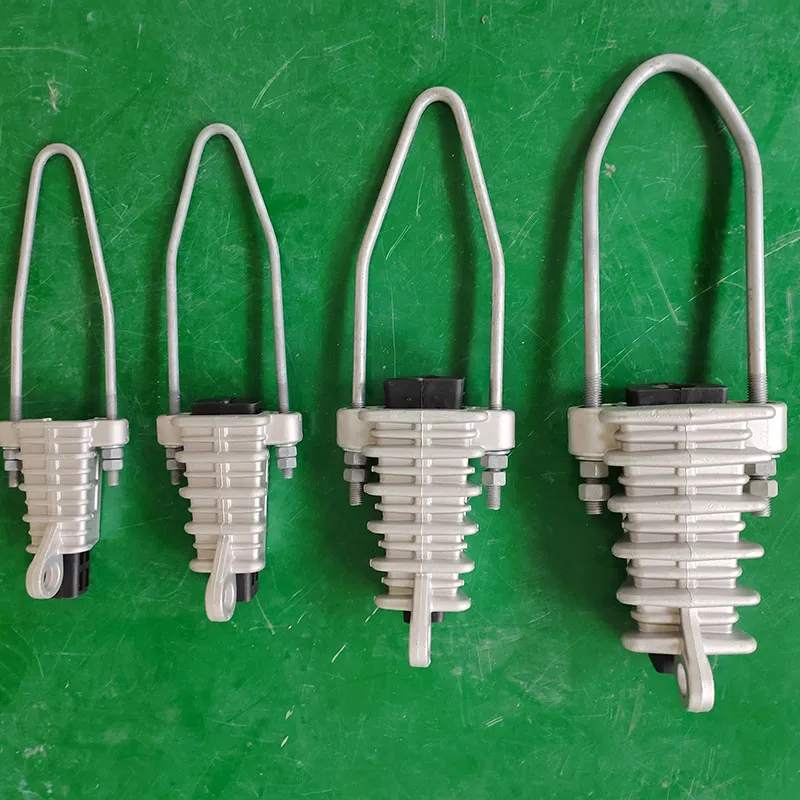

Клиновой натяжной зажим NX

Клиновой натяжной зажим NX -

Серия изолирующих прокалывающих зажимов заземления JBCD

Серия изолирующих прокалывающих зажимов заземления JBCD -

Заземляющий терминал для алюмостальных канатов типа JDBG

Заземляющий терминал для алюмостальных канатов типа JDBG -

Серия изолирующих прокалывающих зажимов JBC

Серия изолирующих прокалывающих зажимов JBC -

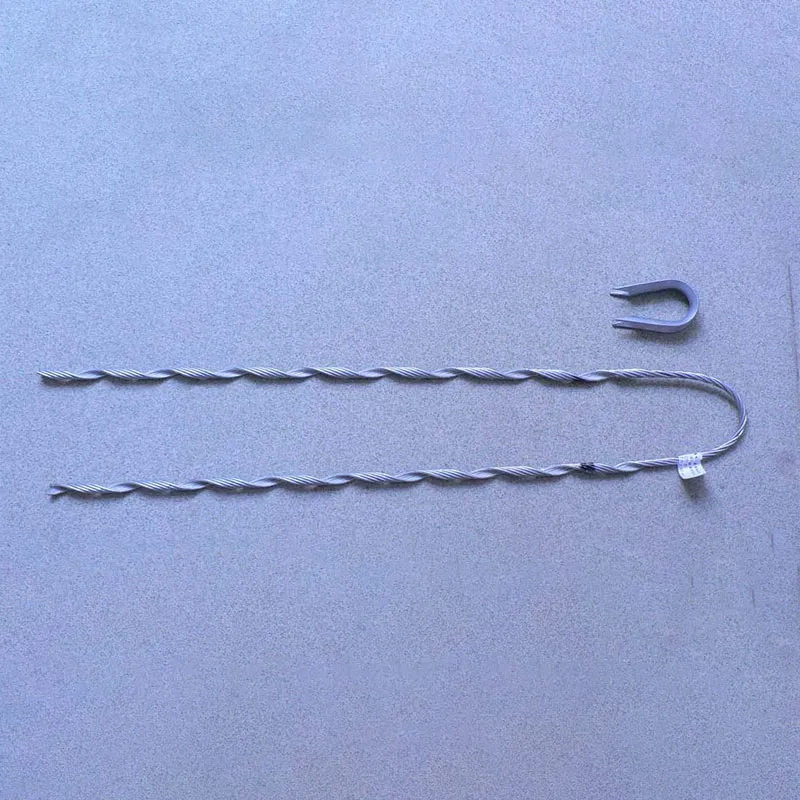

Серия натяжных зажимов с предварительной скруткой NL

Серия натяжных зажимов с предварительной скруткой NL -

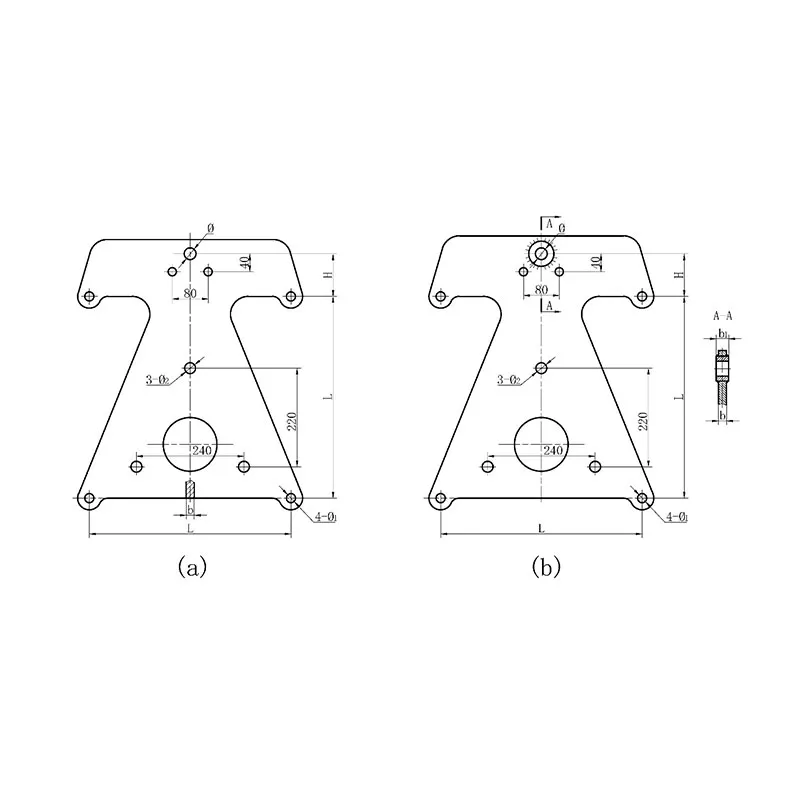

Соединительная пластина типа LX

Соединительная пластина типа LX -

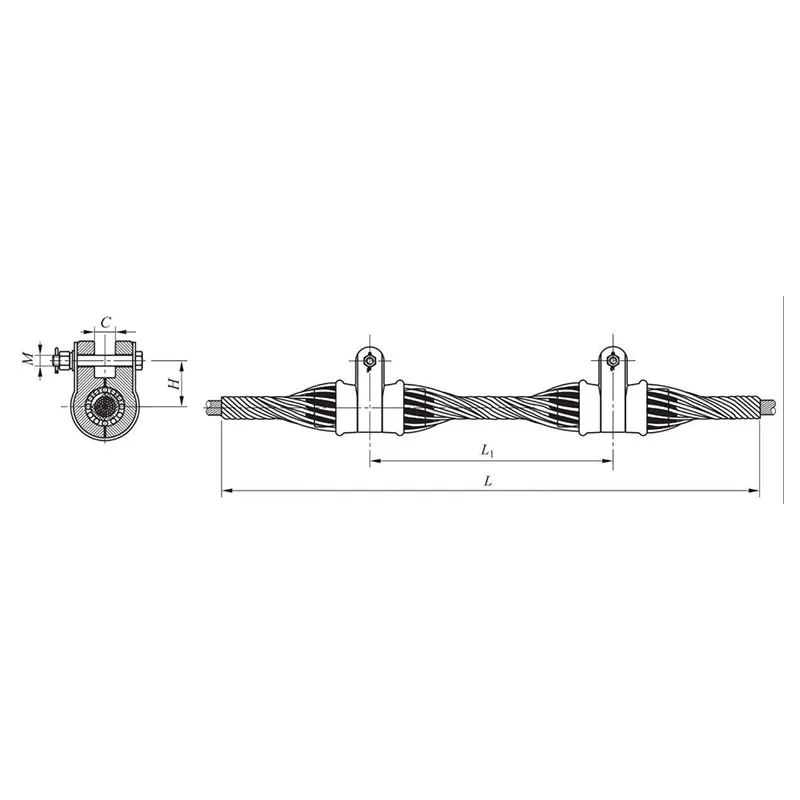

Подвесной зажим с предварительной скруткой и двойным подвесом для грозозащитного троса

Подвесной зажим с предварительной скруткой и двойным подвесом для грозозащитного троса -

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение)

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение) -

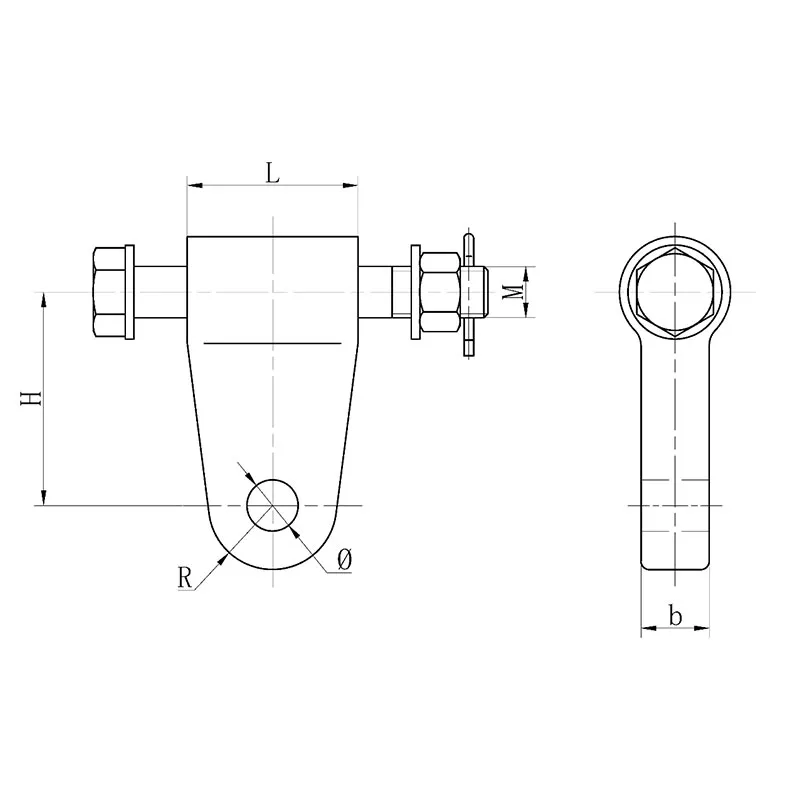

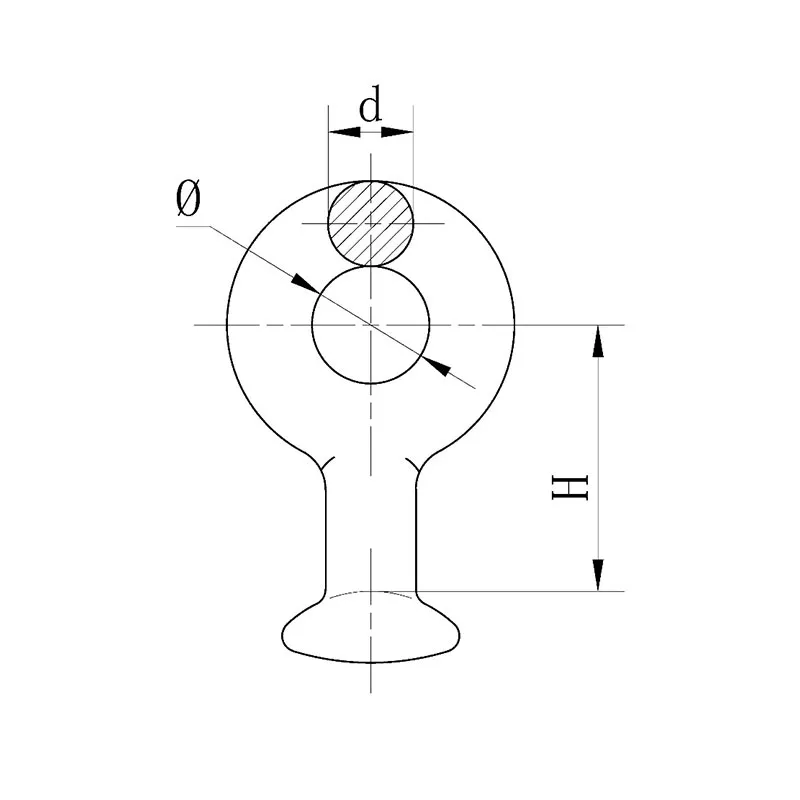

Петля с шаровой головкой типа Q

Петля с шаровой головкой типа Q -

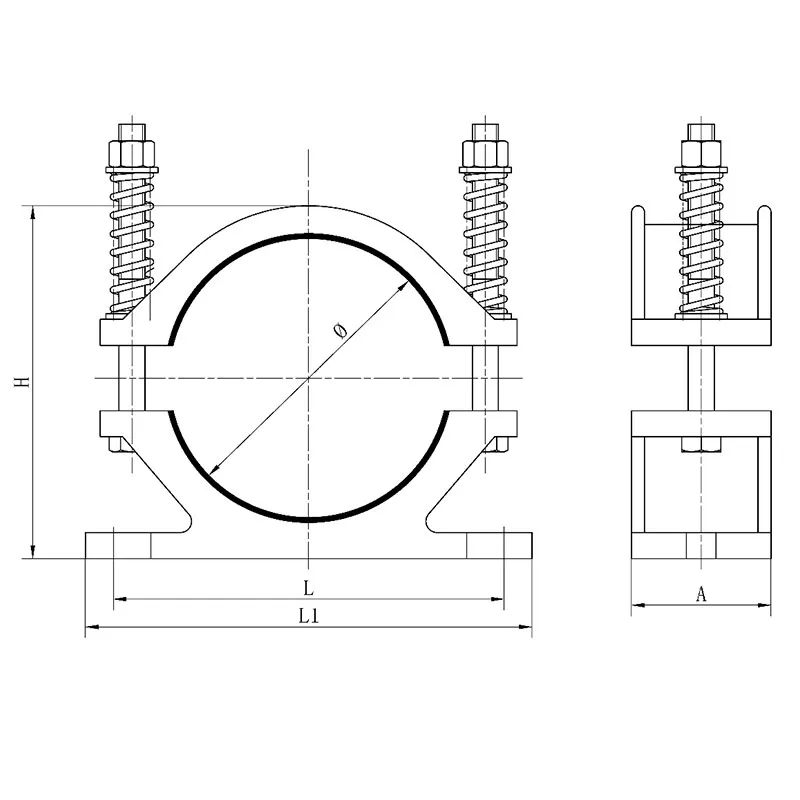

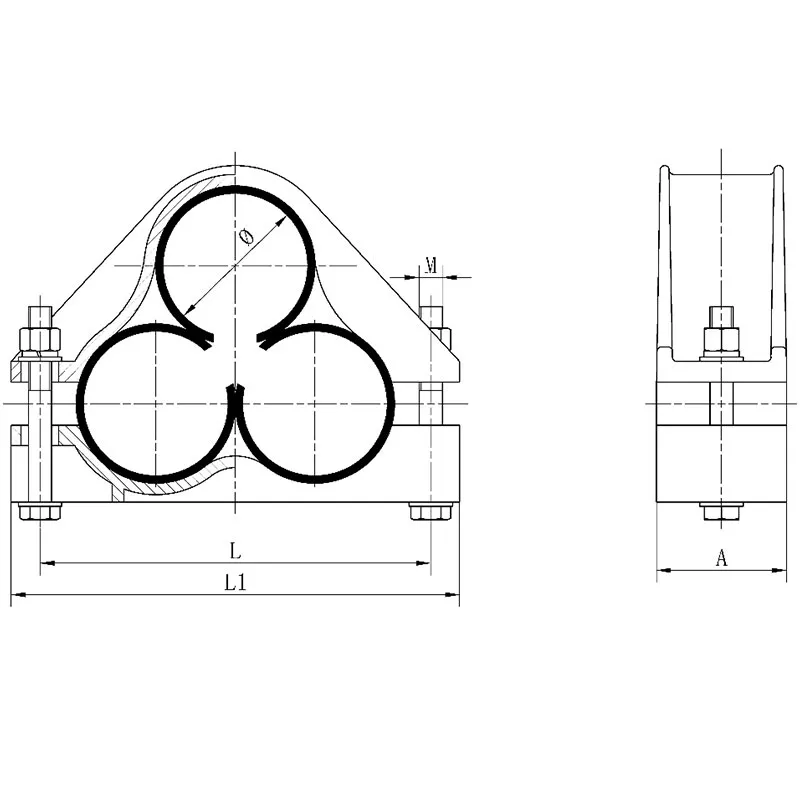

Серия зажимов для трёхжильных высоковольтных кабелей JGP

Серия зажимов для трёхжильных высоковольтных кабелей JGP -

Однопластинчатая параллельная монтажная пластина

Однопластинчатая параллельная монтажная пластина -

Подвесной зажим с предварительной скруткой

Подвесной зажим с предварительной скруткой

Связанный поиск

Связанный поиск- Гасители вибрации FD, FG

- Экспортные медно-алюминиевые кабельные наконечники серии DTL-2

- Звено промежуточное регулируемое типа pt поставщики

- Ремонтная втулка jx для стального многожильного провода производитель

- Болтовые алюминиевые зажимы для двухпроводной линии sls производители

- Обжимные медные зажимы серии syt заводы

- Подвесные зажимы для перемычек xt завод

- звено промежуточное регулируемое типа DB

- Клемма параллельная медная типа jbt завод

- Натяжной зажим болтовой алюминиевый производители