Экранирующие кольца завод

Заводское производство экранирующих колец – это, на первый взгляд, простая задача. Но, поверьте, за кажущейся простотой скрывается немало нюансов, о которых не всегда задумываются. Часто встречаются некачественные изделия, которые, теоретически, должны обеспечивать экранирование, но на деле лишь создают проблемы. Хочется разобраться, где эти проблемы кроются и как их избежать. История показывает, что простое 'прикручивание' колец не гарантирует надежной защиты, особенно в сложных промышленных условиях.

Почему экранирующие кольца – это не просто деталь

Не стоит воспринимать экранирующие кольца как обычные крепежные элементы. Их основная функция – это создание электромагнитного экранирования, защита от помех и утечек сигнала. И это требует особого подхода к материалам, технологии производства и контролю качества. Я помню один случай, когда мы получили партию колец, заявленных как 'экранирующие', но при испытаниях обнаружили крайне низкий уровень экранирования. Пришлось возвращать партию и искать альтернативного поставщика. Это стоило немалых денег и времени.

Проблема часто возникает из-за недостаточного понимания роли материала. Не все металлы одинаково хорошо экранируют. Использование некачественной стали или алюминия приводит к снижению эффективности и, как следствие, к сбоям в работе оборудования. Более того, важно учитывать механические свойства материала – кольцо должно быть достаточно прочным, чтобы выдерживать вибрации и механические нагрузки. Иначе, оно просто деформируется, и экранирующие свойства теряются.

Материалы и их свойства: что важно учитывать

Выбор материала – это критически важный момент. Как правило, используют сталь, алюминий, латунь, иногда даже специализированные сплавы. Сталь, например, обеспечивает хорошую электропроводность, но может быть подвержена коррозии. Алюминий легче, но менее эффективен в плане экранирования. Иногда применяются комбинации материалов – например, стальной сердечник с алюминиевой оболочкой. В каждом конкретном случае нужно тщательно взвешивать все 'за' и 'против'. В нашем случае, часто применяем нержавеющую сталь для сред с повышенной влажностью или агрессивными средами.

Важно не только сам металл, но и его обработка. Например, для обеспечения максимальной эффективности экранирования, поверхность металла может быть подвергнута специальной обработке – например, напылению тонким слоем металла или нанесению специального покрытия. Иногда используется флюоропласт, например, PTFE, который в определенных условиях может улучшить диэлектрические свойства.

Размеры и точность: как влияют на эффективность

Размеры экранирующих колец должны соответствовать габаритам объекта, который необходимо экранировать. Слишком маленькое кольцо не обеспечит достаточной защиты, а слишком большое – будет неэффективным с точки зрения затрат и веса. И, конечно, важна точность изготовления. Небольшие отклонения от размеров могут привести к неплотному прилеганию кольца к объекту, и, как следствие, к снижению эффективности экранирования. Особенно это касается кольца, устанавливаемого на вращающийся вал, тут даже микроскопические погрешности заметны.

Мы однажды столкнулись с проблемой, когда заказчик предъявил претензии по поводу утечки сигнала. При детальном анализе выяснилось, что кольцо было изготовлено с отклонением от заданных размеров на несколько микрон. Такое отклонение, казалось бы, незначительное, привело к значительному снижению эффективности экранирования. Это еще раз подчеркивает важность контроля качества на всех этапах производства.

Производственный процесс: что нужно контролировать

Производство экранирующих колец включает в себя несколько этапов: выбор материала, резку, штамповку, механическую обработку, нанесение покрытия, контроль качества. На каждом этапе важно соблюдать технологию и контролировать качество. Например, при резке металла нужно использовать специальные инструменты, чтобы избежать образования заусенцев и царапин. При механической обработке нужно следить за точностью размеров и геометрических параметров.

Мы используем современное оборудование для производства экранирующих колец, включая прессы, фрезерные станки, шлифовальные станки. Однако, самое важное – это квалификация наших сотрудников и строгий контроль качества на всех этапах производства. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на электромагнитное экранирование. И, конечно, у нас есть система сертификации, которая подтверждает соответствие нашей продукции требованиям безопасности и качества.

Контроль качества: ключевой элемент надежности

Контроль качества – это не просто формальность, это гарантия надежности экранирующих колец. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на механическую прочность и электромагнитное экранирование. Особое внимание уделяем контролю качества сварных швов, если кольцо состоит из нескольких частей. Иногда используем неразрушающие методы контроля, такие как ультразвуковой контроль или рентгеновский контроль, для выявления скрытых дефектов.

Мы регулярно проводим обучение наших сотрудников по вопросам контроля качества. Мы также используем современные измерительные приборы, которые позволяют точно и надежно измерять различные параметры экранирующих колец. Вся документация по контролю качества хранится в электронном виде, что позволяет быстро и легко отслеживать историю каждого изделия. И, конечно, мы всегда открыты к обратной связи от наших клиентов, чтобы постоянно улучшать качество нашей продукции.

Реальные примеры использования и возможные проблемы

Экранирующие кольца используются в самых разных отраслях промышленности: электронике, медицине, авиации, космической технике. Они применяются для защиты электронных устройств от электромагнитных помех, для экранирования кабелей и проводов, для защиты оборудования от утечек сигнала. Например, наши экранирующие кольца успешно используются в медицинском оборудовании, где необходимо обеспечить высокую точность измерений.

Однако, даже при соблюдении всех технологических требований, могут возникать проблемы. Например, при эксплуатации в агрессивных средах, экранирующие кольца могут подвергаться коррозии. В этом случае, необходимо использовать специальные материалы и покрытия, которые обеспечивают защиту от коррозии. Также, важно учитывать влияние температуры и влажности на экранирующие свойства кольца. В экстремальных условиях, может потребоваться использование специальных конструкций, которые обеспечивают повышенную надежность и долговечность.

Случаи из практики: что можно улучшить

Однажды мы изготавливали экранирующие кольца для промышленного оборудования, работающего в условиях сильных электромагнитных помех. После эксплуатации в течение нескольких месяцев, заказчик обратился с жалобой на ухудшение экранирующих свойств кольца. При детальном анализе выяснилось, что кольцо подверглось механическим деформациям, что привело к неплотному прилеганию к оборудованию. В этом случае, нам пришлось изменить конструкцию кольца, чтобы обеспечить повышенную жесткость и устойчивость к деформациям. Это был ценный опыт, который позволил нам улучшить качество нашей продукции.

В другом случае, мы изготавливали экранирующие кольца для медицинского оборудования, работающего в условиях повышенной влажности. После эксплуатации в течение нескольких месяцев, заказчик обратился с жалобой на образование конденсата на поверхности кольца. При детальном анализе выяснилось, что кольцо изготовлено из материала, который плохо сопротивляется коррозии. В этом случае, нам пришлось изменить материал кольца и использовать специальное покрытие, которое обеспечивает защиту от коррозии. Этот опыт еще раз подчеркивает важность учета условий эксплуатации при выборе материала и конструкции экранирующих колец.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Медно-алюминиевый параллельный зажим типа JBTL

Медно-алюминиевый параллельный зажим типа JBTL -

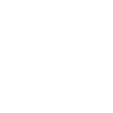

Серия зажимов для трёхжильных высоковольтных кабелей JGW(3)

Серия зажимов для трёхжильных высоковольтных кабелей JGW(3) -

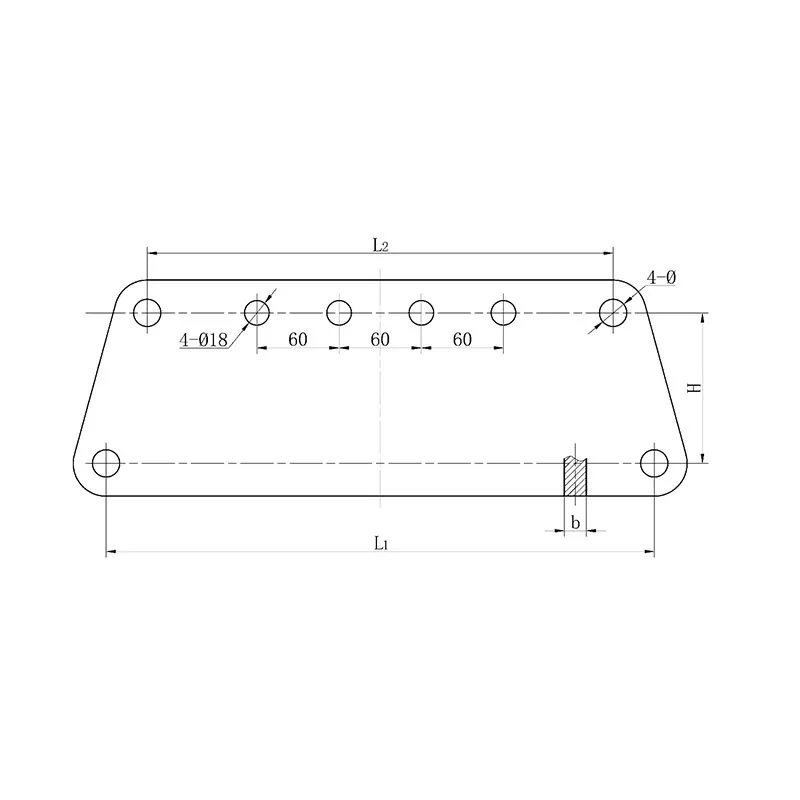

Прямоугольная монтажная пластина типа Z

Прямоугольная монтажная пластина типа Z -

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение)

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение) -

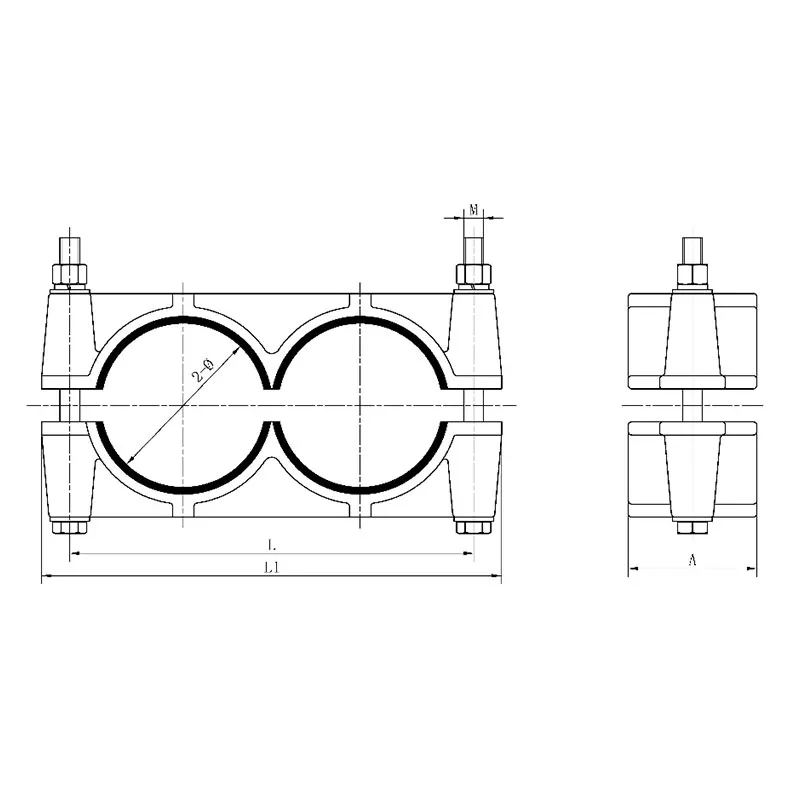

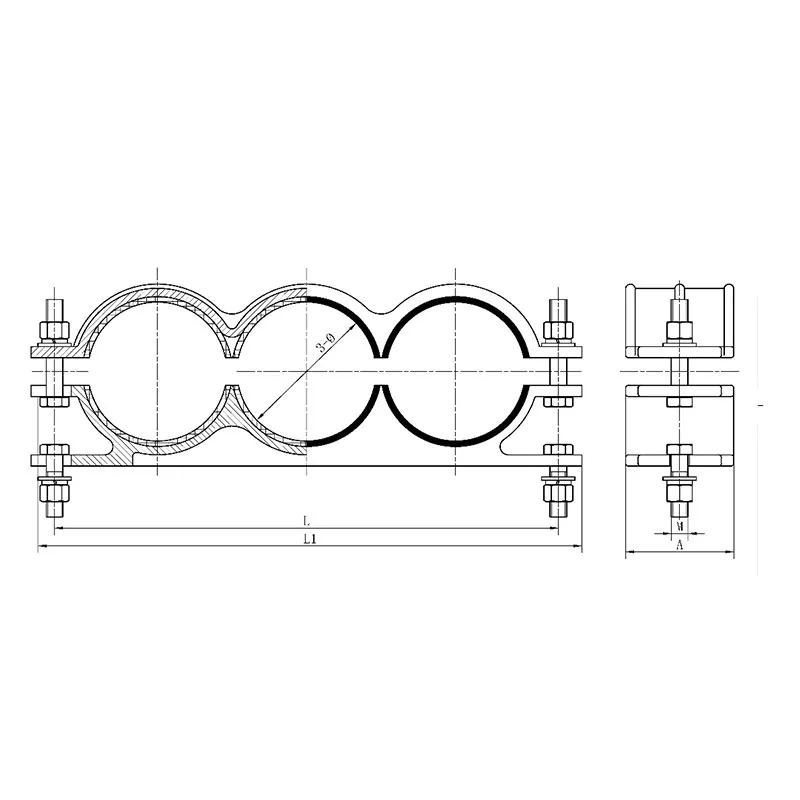

Серия зажимов для крепления высоковольтных кабелей JGHD

Серия зажимов для крепления высоковольтных кабелей JGHD -

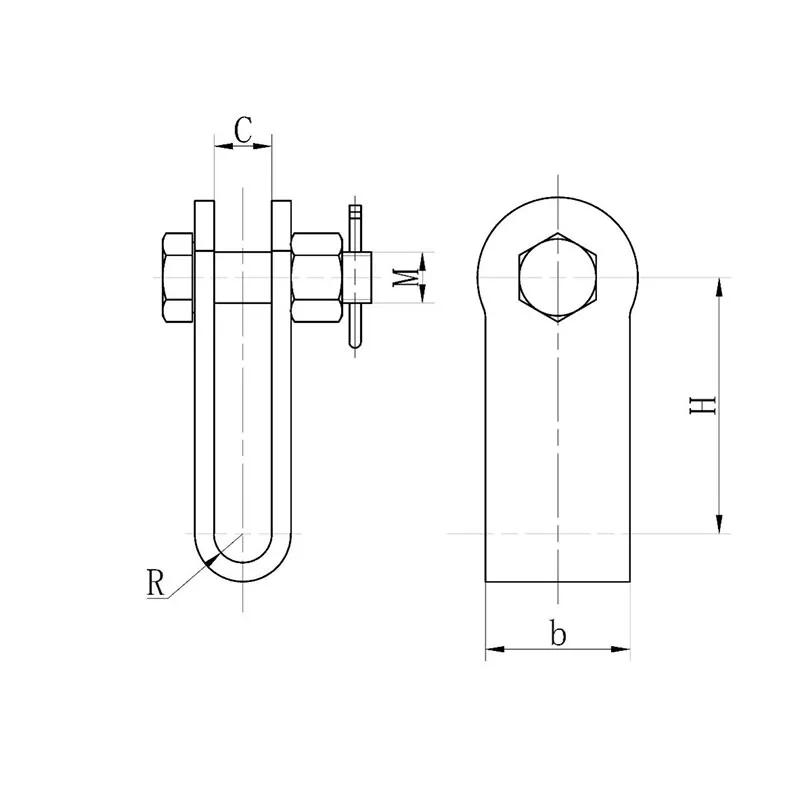

Удлинительное кольцо типа PH

Удлинительное кольцо типа PH -

Монтажная пластина типа ZBS

Монтажная пластина типа ZBS -

Трапециевидная соединительная пластина

Трапециевидная соединительная пластина -

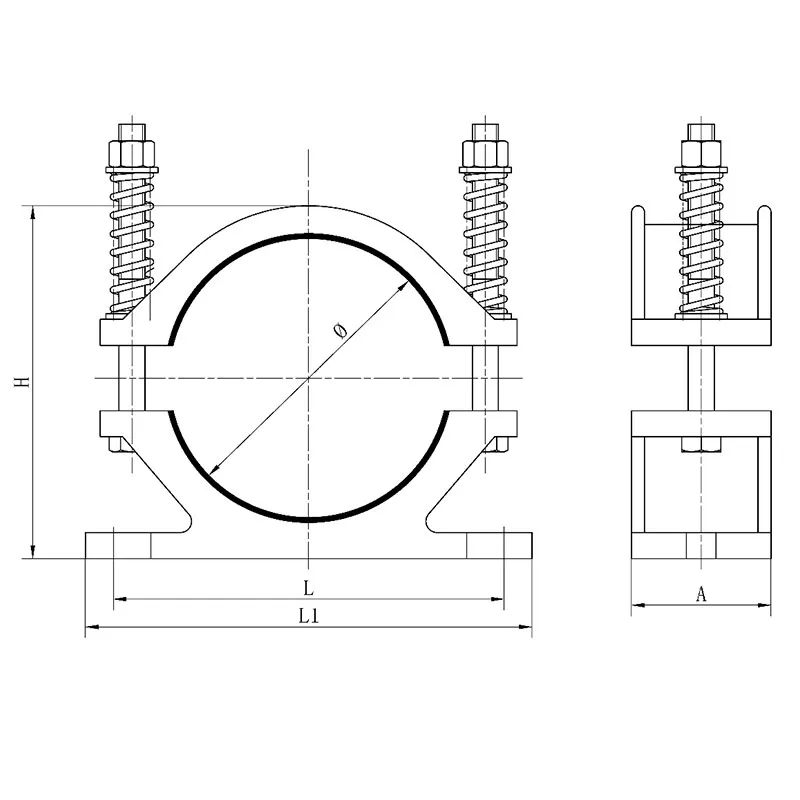

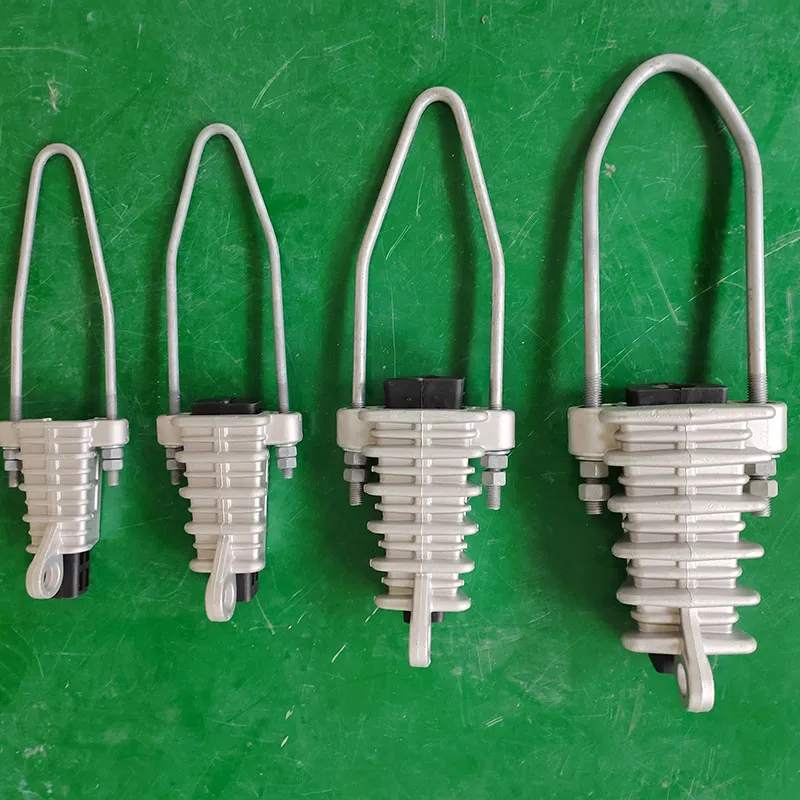

Подвесной зажим верхнего типа

Подвесной зажим верхнего типа -

Соединительная трубка типа JY-G (для стальных канатов, гидравлическое стыковое соединение)

Соединительная трубка типа JY-G (для стальных канатов, гидравлическое стыковое соединение) -

Тяговая пластина типов QY и PQ

Тяговая пластина типов QY и PQ -

Серия клиновых натяжных зажимовNXJL (со штоком)

Серия клиновых натяжных зажимовNXJL (со штоком)

Связанный поиск

Связанный поиск- Тяговая пластина типа pq производители

- Ушко с цапфой типа eb для арматуры лэп поставщик

- Клемма параллельная стальная типа jbb поставщики

- Симметричные торсионные гасители вибрации fdn поставщики

- Заземляющий терминал для алюмостальных канатов типа jdbg производитель

- Соединительная арматура для крепления к опоре типа gd поставщик

- Квадратная соединительная пластина основный покупатель

- Опорный кронштейн лэп поставщики

- Крепления для одиночных гибких шин MDG

- Поддерживающая планка для натяжной арматуры заводы