Прессуемые подвесные зажимы заводы

Прессуемые подвесные зажимы заводы – это, на первый взгляд, простая тема. Но если копнуть глубже, становится понятно, сколько нюансов скрывается за этими, казалось бы, обыденными деталями. Многие считают производство зажимов делом относительно простым, особенно с приходом автоматизации. Однако, на практике, добиться стабильного качества и надежности – задача непростая, требующая пристального внимания к деталям на всех этапах, от выбора материала до контроля готовой продукции. Недавно столкнулись с проблемой повышенного процента брака, и это заставило задуматься о комплексном подходе к производству.

Обзор рынка и тенденции

Рынок подвесных зажимов в последние годы демонстрирует устойчивый рост, обусловленный развитием энергетической инфраструктуры и строительством новых высоковольтных линий электропередач. Спрос на качественные и надежные крепления постоянно растет. И, конечно, влияет ужесточение требований к безопасности и долговечности используемого оборудования. Все больше заказчиков обращают внимание на производителей, которые предлагают не только стандартные модели, но и возможность изготовления зажимов по индивидуальным чертежам.

Одним из ключевых трендов является переход к более экологичным материалам и технологиям. Растет интерес к зажимам, изготовленным из переработанного пластика или алюминия с использованием энергоэффективных процессов. Это не просто мода, а необходимость, обусловленная экологическими требованиями и стремлением к снижению себестоимости продукции.

Влияние нормативной документации

Работа с подвесными зажимами неразрывно связана с соблюдением многочисленных стандартов и нормативных документов. ГОСТы, ПУЭ, требования пожарной безопасности – все это необходимо учитывать при проектировании, производстве и эксплуатации. Несоблюдение этих требований может привести к серьезным последствиям, включая нарушение техники безопасности и отказ оборудования.

Очень часто встречают ситуации, когда при производстве зажимов используются материалы, не соответствующие требованиям нормативной документации. Это, как правило, происходит из-за недобросовестности поставщиков или недостаточного контроля качества на производстве. Последствия таких ошибок могут быть катастрофическими, поэтому необходимо тщательно проверять всю поступающую продукцию.

Технологии прессования и их особенности

Основным методом изготовления прессуемых подвесных зажимов является прессование. Существует несколько типов прессов – гидравлические, механические, пневматические. Выбор конкретного типа пресса зависит от объема производства, размеров зажимов и требуемой точности. Гидравлические прессы обеспечивают более высокую точность и мощность, но и стоят дороже. Механические прессы более просты в эксплуатации, но менее точны.

Особое внимание следует уделять конструкции пресс-форм. Именно от качества пресс-форм зависит качество готовых зажимов. Неправильно спроектированная пресс-форма может привести к деформации зажима, образованию трещин и другим дефектам. Регулярная проверка и обслуживание пресс-форм – обязательное условие обеспечения стабильного качества продукции.

Проблемы и решения при прессовании

При прессовании могут возникать различные проблемы, такие как деформация материала, образование трещин, неравномерное распределение давления. Для решения этих проблем необходимо тщательно оптимизировать параметры прессования – давление, температуру, скорость перемещения пуансона. Использование специальных смазочных материалов также может помочь снизить трение и предотвратить деформацию материала.

Мы, например, сталкивались с проблемой образования трещин в зажимах при прессовании алюминиевого сплава. Оказалось, что проблема была связана с недостаточной смазкой пресс-форм. После внедрения специальной смазки, проблема была решена. Это показывает, насколько важно учитывать все факторы, влияющие на качество продукции.

Материалы и их свойства

Для изготовления подвесных зажимов используются различные материалы – алюминиевые сплавы, сталь, пластик. Выбор материала зависит от условий эксплуатации зажима – температуры, влажности, воздействия агрессивных сред. Алюминиевые сплавы отличаются легкостью и коррозионной стойкостью, сталь – прочностью и долговечностью, пластик – низкой стоимостью и гибкостью.

Важно учитывать не только механические свойства материала, но и его электрические свойства. Для зажимов, используемых в высоковольтных линиях электропередач, необходимо выбирать материалы с высокой диэлектрической прочностью. Неправильный выбор материала может привести к пробою и короткому замыканию.

Контроль качества материалов

Качество используемых материалов играет ключевую роль в обеспечении надежности и долговечности подвесных зажимов. Необходимо проводить входной контроль качества материалов, включая проверку химического состава, механических свойств, размеров и формы. Для этого используются различные методы контроля – химический анализ, механические испытания, ультразвуковой контроль.

Мы всегда работаем только с проверенными поставщиками материалов, которые предоставляют сертификаты качества на всю поставляемую продукцию. Кроме того, мы проводим собственную проверку качества материалов перед использованием в производстве.

Контроль качества готовой продукции

Контроль качества готовой продукции – это неотъемлемая часть производственного процесса. Он включает в себя визуальный осмотр, измерение размеров, проверку механических свойств, испытания на прочность и надежность. Для контроля качества используются различные инструменты и приборы – штангенциркули, микрометры, динамометрические ключи, испытательные стенды.

Важно не только проводить контроль качества на конечном этапе производства, но и осуществлять его на всех промежуточных этапах. Это позволяет выявлять и устранять дефекты на ранней стадии, предотвращая брак и снижая затраты на переработку.

Методы контроля надежности

Надежность подвесных зажимов проверяется с помощью различных методов испытаний – испытания на растяжение, испытания на изгиб, испытания на ударную вязкость, испытания на коррозионную стойкость. Эти испытания позволяют оценить способность зажима выдерживать различные нагрузки и условия эксплуатации.

Мы используем современные методы контроля надежности, включая неразрушающий контроль, который позволяет выявлять дефекты без повреждения зажима. Это позволяет проводить более точную и объективную оценку качества продукции.

Заключение

Производство подвесных подвесных зажимов – это сложный и многогранный процесс, требующий пристального внимания к деталям на всех этапах. Для обеспечения стабильного качества и надежности продукции необходимо использовать современные технологии, качественные материалы и эффективные методы контроля. Не стоит недооценивать важность квалифицированного персонала и постоянного обучения.

Мы, ООО Сянюй Энергетическое Оборудование, стремимся к совершенствованию производственных процессов и внедрению передовых технологий. Мы готовы предложить нашим клиентам качественные и надежные подвесные подвесные зажимы, соответствующие всем требованиям нормативной документации. Наш опыт работы на рынке и постоянное стремление к инновациям позволяют нам предлагать оптимальные решения для наших клиентов.

Для более подробной информации о нашей продукции и услугах, пожалуйста, посетите наш сайт: https://www.xydl.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

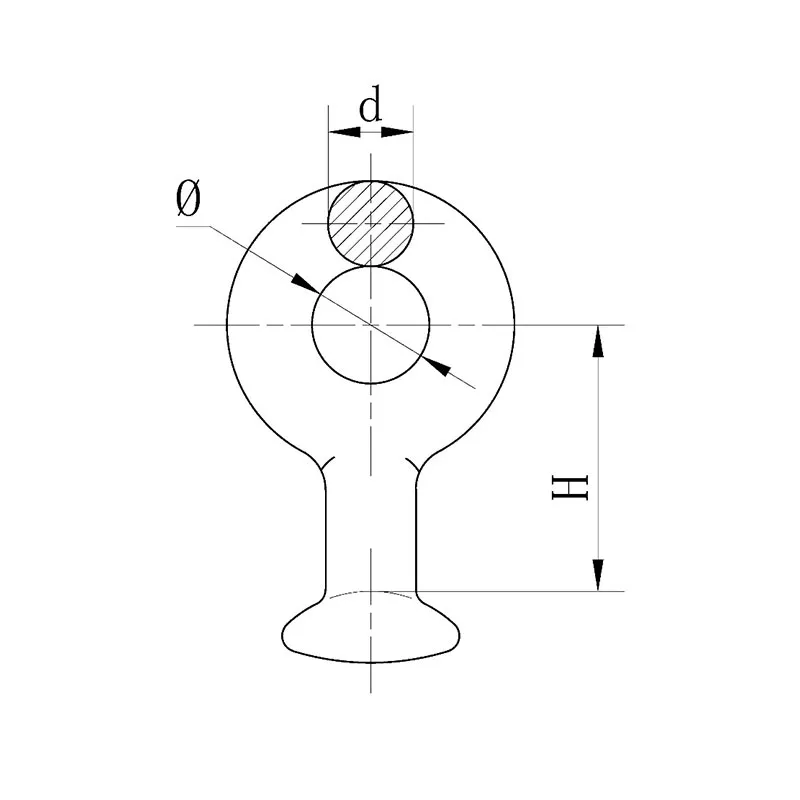

Петля с шаровой головкой типа QP

Петля с шаровой головкой типа QP -

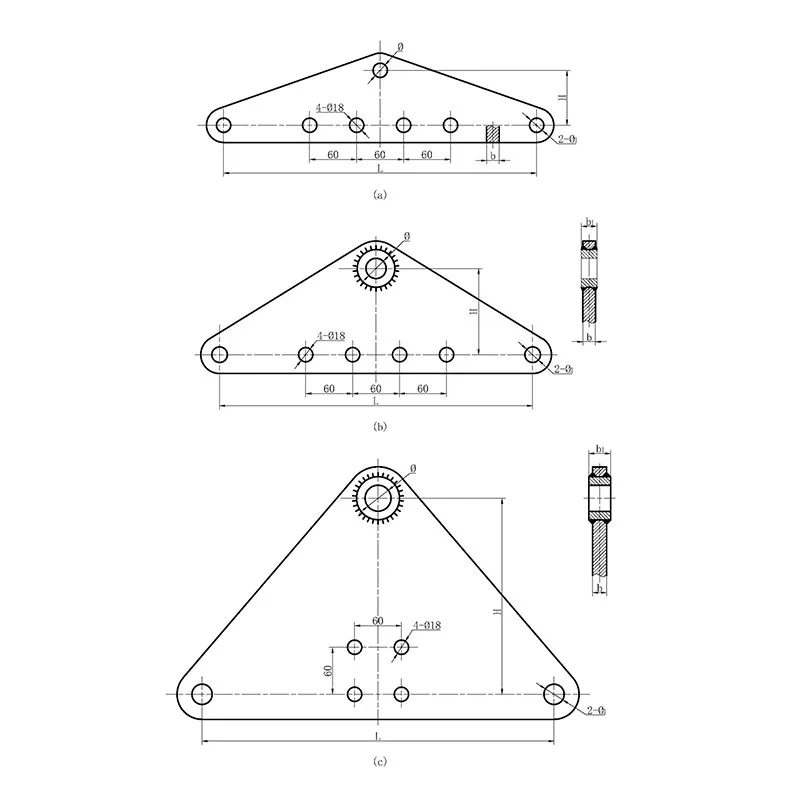

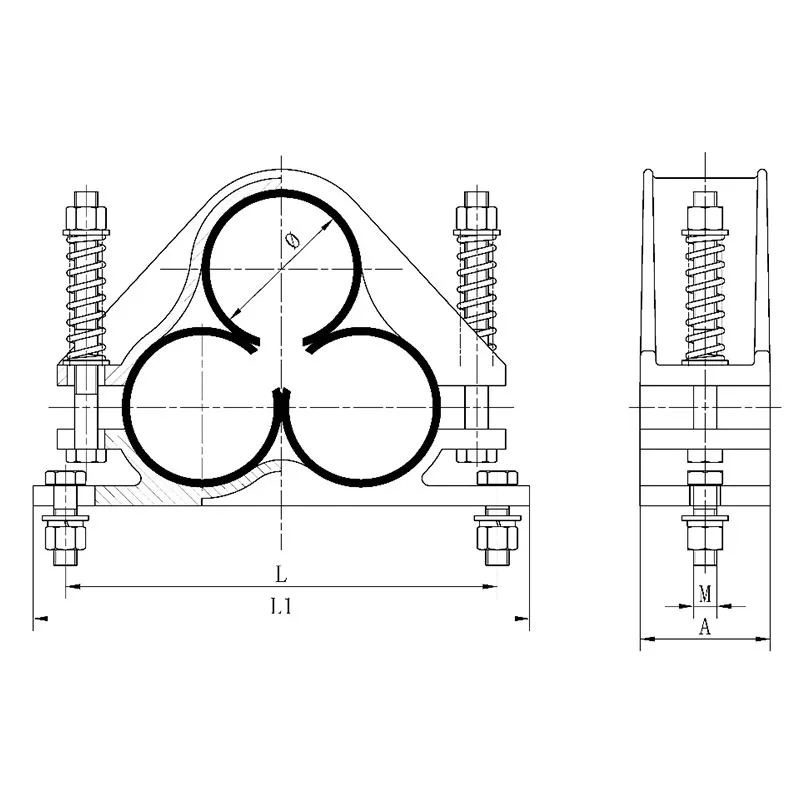

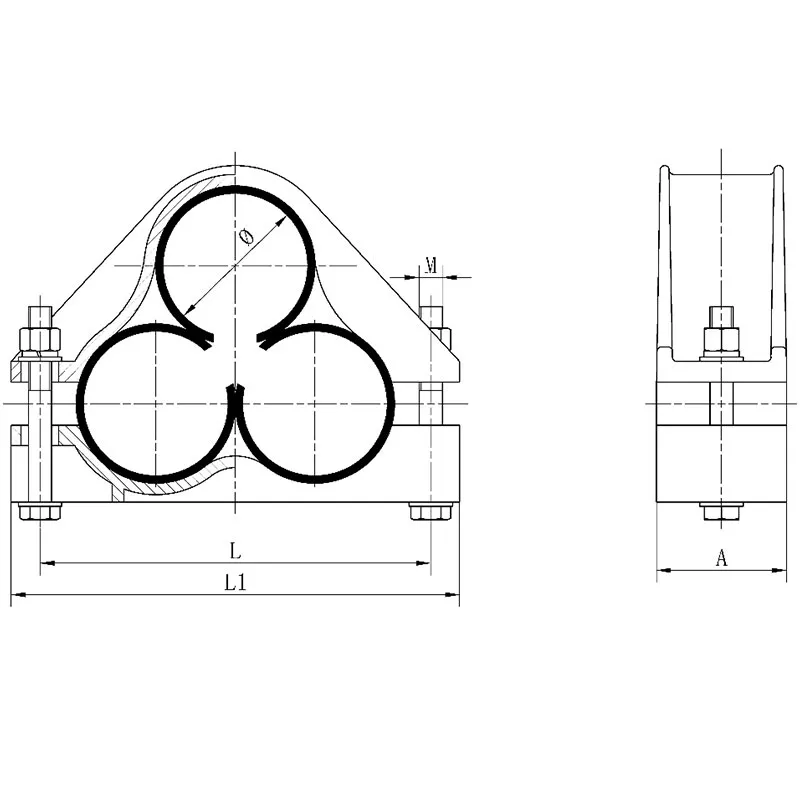

Серия зажимов для трёхжильных высоковольтных кабелей JGP-D

Серия зажимов для трёхжильных высоковольтных кабелей JGP-D -

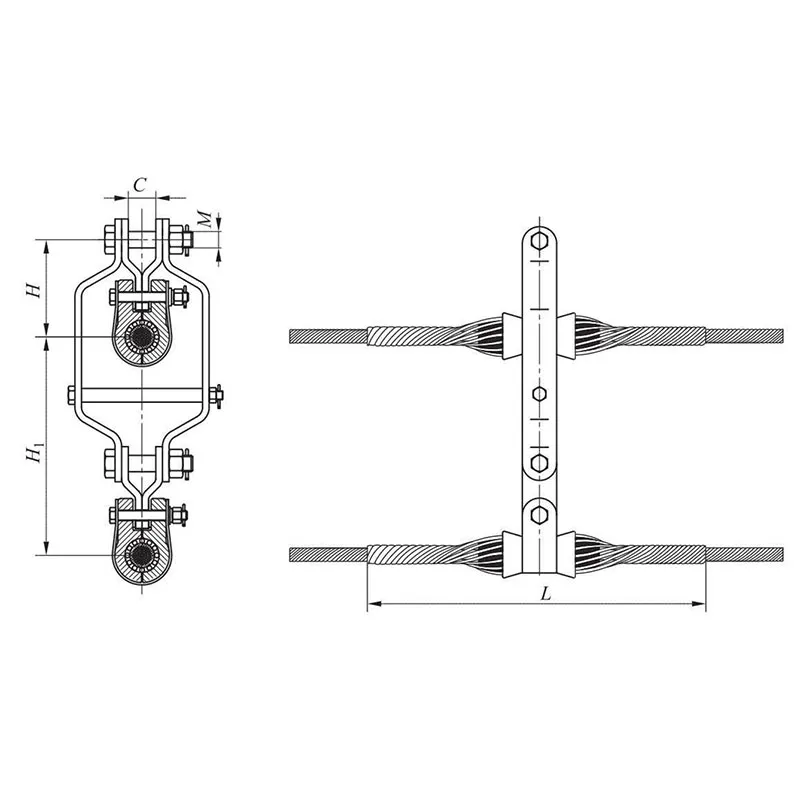

Клиновой натяжной зажим NX

Клиновой натяжной зажим NX -

Удлинительная тяга типа YL

Удлинительная тяга типа YL -

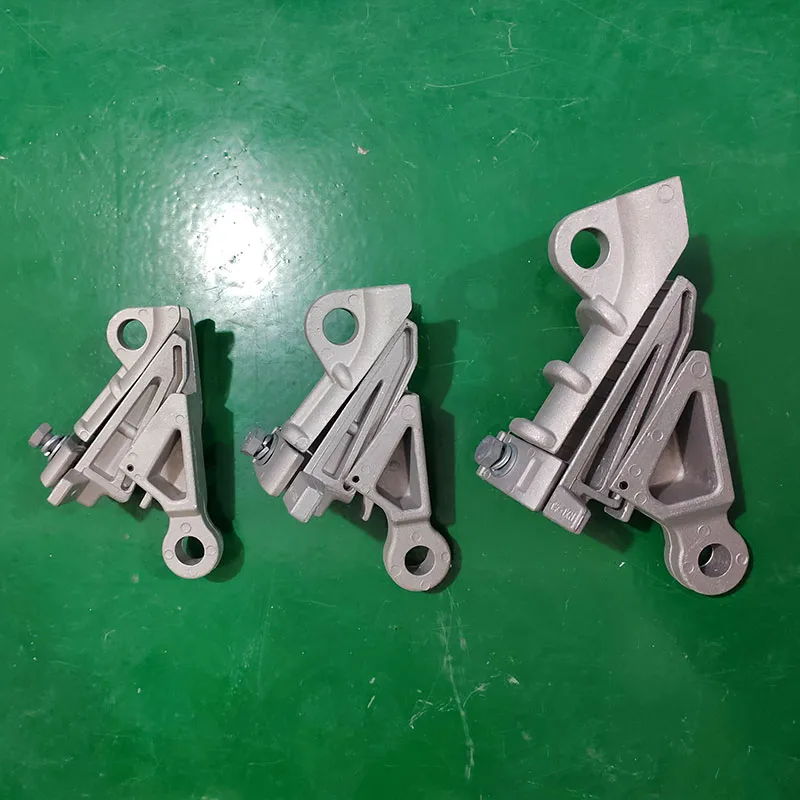

Серия самозажимных клиновых алюминиевых натяжных зажимов NXL-J

Серия самозажимных клиновых алюминиевых натяжных зажимов NXL-J -

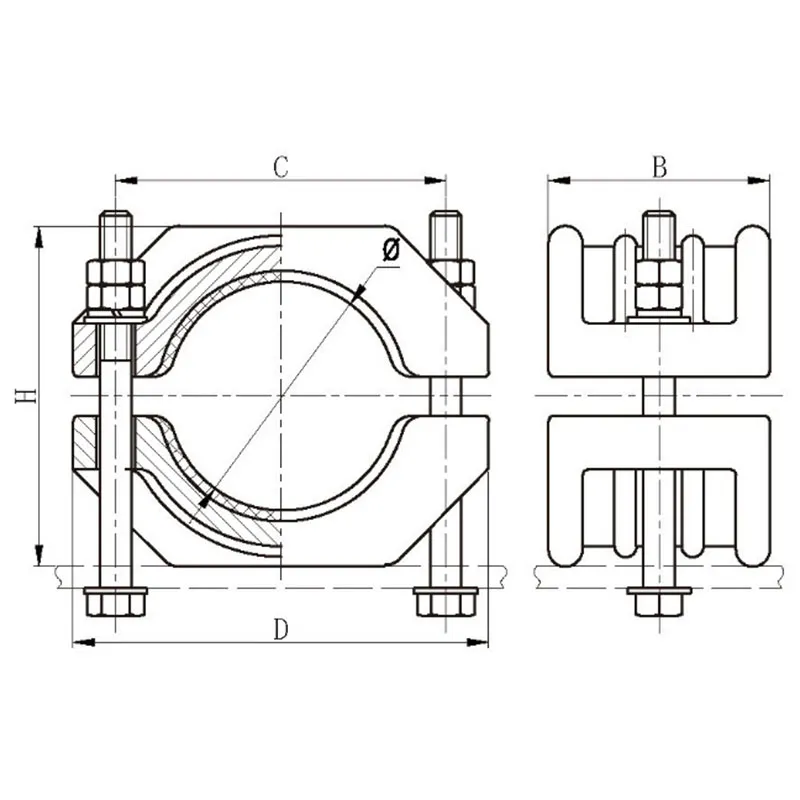

Серия зажимов для крепления высоковольтных кабелей JGW

Серия зажимов для крепления высоковольтных кабелей JGW -

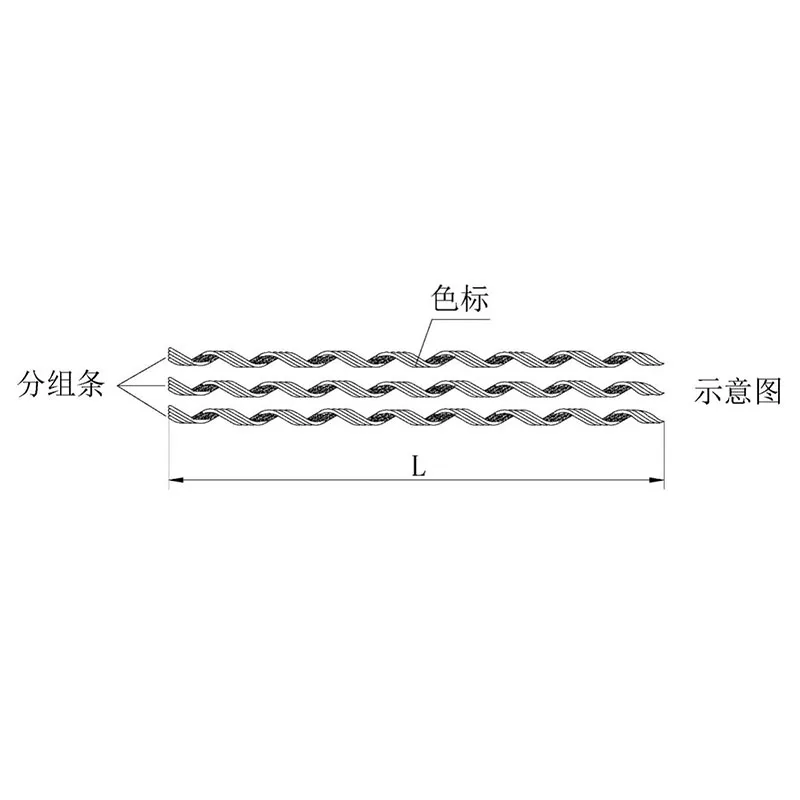

Двухраздельный вертикальный подвесной зажим с предварительной скруткой

Двухраздельный вертикальный подвесной зажим с предварительной скруткой -

Соединительная трубка типа JYD (для сталеалюмивых проводов, гидравлическое перекрывающее соединение)

Соединительная трубка типа JYD (для сталеалюмивых проводов, гидравлическое перекрывающее соединение) -

Серия натяжных зажимов болтового типа из ковкого чугуна NLD

Серия натяжных зажимов болтового типа из ковкого чугуна NLD -

Петля с шаровой головкой типа Q

Петля с шаровой головкой типа Q -

Серия зажимов для трёхжильных высоковольтных кабелей JGP

Серия зажимов для трёхжильных высоковольтных кабелей JGP -

Серия изолирующих прокалывающих зажимов заземления JBCD

Серия изолирующих прокалывающих зажимов заземления JBCD

Связанный поиск

Связанный поиск- Клемма натяжная клиновая типа nx завод

- опорный кронштейн ЛЭП

- Подвесные зажимы корзинного типа цена

- Предварительно формованные ремонтные ленты fyb стержни для брони завод

- Соединительные муфты

- Зажим изолирующий прокалывающий производители

- U-образные скобы

- Клемма параллельная стальная типа jbb цена

- Сферический подвесное кольцо типа qp для арматуры проводов поставщики

- Предварительно формованные ремонтные ленты jxl стержни для брони поставщики