Натяжной литой зажим заводы

Натяжной литой зажим – вещь, кажущаяся простой. Но поверьте, после нескольких лет работы в сфере электротехнических креплений, я понимаю, что тут кроется множество нюансов. Заводы, производящие эти зажимы, часто ориентированы на массовость, а не на тонкую настройку под конкретные задачи. Поэтому, когда заказчик просит 'просто зажим под провод', возникает масса вопросов: какой провод, в каких условиях, какая нагрузка? И если изначально подходить к делу поверхностно, то результат может оказаться плачевным. Мы не раз сталкивались с проблемами, которые можно было избежать, если бы сразу уделяли внимание деталям.

Общие проблемы и распространенные ошибки при производстве

Самая частая проблема – это неконтролируемость качества литья. Массовое производство часто приводит к колебаниям в химическом составе сплава, что сказывается на механических свойствах готового изделия. Например, мы работали с одним из крупных заводов, который производил зажимы для кабелей большого сечения. В определенный период времени, из-за сбоя в системе контроля температуры литья, получились партии с повышенной пористостью. Это привело к тому, что зажимы не выдерживали заявленный момент затяжки, а в некоторых случаях и вовсе ломались при первом же использовании. Это, конечно, серьезный брак, и его последствия могут быть очень неприятными.

Еще одна распространенная ошибка – неправильный подбор марки сплава. Часто производители используют самый дешевый сплав, не учитывая особенности эксплуатации зажима. Например, если зажим предназначен для работы в агрессивной среде (например, вблизи морского побережья), то необходимо использовать сплав с повышенной коррозионной стойкостью. Использование обычного алюминиевого сплава в таких условиях приведет к его быстрому разрушению. Это, к слову, напрямую связано с дальнейшим сроком службы – и с затратами на гарантийное обслуживание. По опыту, зажим, сделанный из качественного материала и правильно сплавленный, прослужит намного дольше, чем дешевая подделка.

Контроль качества и современные методы испытаний

Чтобы избежать подобных проблем, крайне важно осуществлять строгий контроль качества на всех этапах производства. Это начинается с входного контроля сырья, включает в себя контроль параметров литья и механических свойств готовых изделий. В последнее время стали активно применяться современные методы испытаний, такие как ультразвуковой контроль и рентгенография. Они позволяют выявить внутренние дефекты, которые не видны невооруженным глазом.

Наш опыт показывает, что универсальные алюминиевые зажимы особенно чувствительны к качеству обработки поверхности. Неровности и заусенцы могут привести к повреждению изоляции кабеля и, как следствие, к короткому замыканию. Поэтому, перед отгрузкой, зажимы должны пройти тщательную очистку и полировку. Мы часто используем специализированное оборудование для обработки поверхности, чтобы обеспечить максимальную точность и гладкость.

Ключевые факторы, влияющие на надежность зажимов для проводов

Надежность зажимов для проводов определяется целым комплексом факторов: качеством сплава, точностью литья, степенью обработки поверхности, а также правильностью конструкции. Важно, чтобы зажим обеспечивал надежный контакт с проводом, не деформировал его и не перегревался.

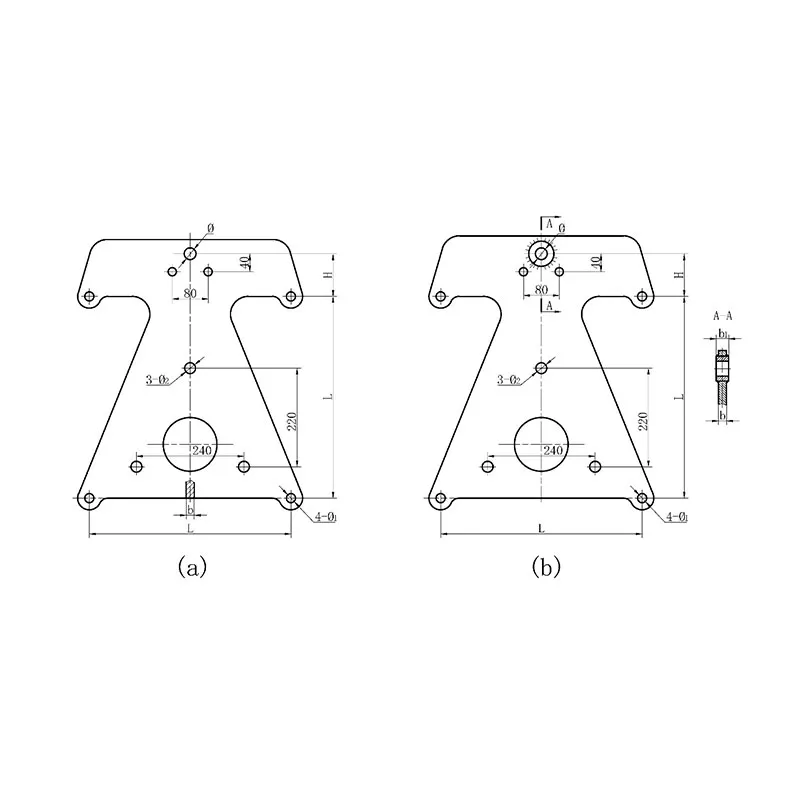

Мы внимательно следим за геометрическими параметрами зажима, чтобы убедиться, что он соответствует требованиям нормативных документов. Особенно это важно для зажимов, предназначенных для работы с высоковольтными кабелями. Неправильная геометрия может привести к увеличению сопротивления контакта и, как следствие, к перегреву и повреждению кабеля. При проектировании мы всегда учитываем возможные температурные расширения материалов, чтобы обеспечить надежную фиксацию зажима даже при экстремальных температурах. Это, кстати, одна из причин, по которой мы часто используем специальные покрытия для защиты зажимов от коррозии и окисления.

Опыт работы с ООО Сянюй Энергетическое Оборудование и анализ их продукции

Мы сотрудничаем с ООО Сянюй Энергетическое Оборудование уже несколько лет. Их электротехническое оборудование, в том числе и междуэтажные зажимы для проводов, отличается высоким качеством и надежностью. Они уделяют большое внимание контролю качества на всех этапах производства, и это видно по результатам испытаний. их сайт демонстрирует широкий ассортимент продукции, а их компания активно работает на рынке.

Однако, даже у таких серьезных производителей могут быть свои сложности. Мы неоднократно сталкивались с необходимостью дорабатывать их зажимы под конкретные задачи. Например, в одном из проектов нам потребовалось увеличить момент затяжки зажима для кабеля большого сечения. ООО Сянюй Энергетическое Оборудование оперативно отреагировали на наш запрос и внесли необходимые изменения в конструкцию зажима. Это говорит об их гибкости и готовности идти навстречу клиентам. Особенно впечатляет их подход к производству электротехнических материалов. Они постоянно следят за новыми технологиями и материалами, чтобы предлагать своим клиентам самые современные и надежные решения.

Перспективы развития и новые тенденции в производстве литых зажимов

В настоящее время в производстве литых зажимов наблюдается тенденция к использованию новых материалов и технологий. Например, все более популярными становятся сплавы на основе алюминия с добавлением магния и цинка. Они обладают улучшенными механическими свойствами и коррозионной стойкостью. Кроме того, активно развивается направление автоматизации производства. Автоматизация позволяет повысить точность литья и снизить количество брака. Мы видим большие перспективы в использовании 3D-печати для изготовления прототипов зажимов и индивидуальных заказов. Это позволит значительно сократить время разработки и производства.

Не стоит забывать и о вопросах экологичности. Производители электротехнических зажимов все больше внимания уделяют использованию экологически чистых материалов и технологий. Это связано с растущими требованиями к безопасности и устойчивому развитию. Мы уверены, что в будущем производство натяжных литых зажимов станет еще более эффективным, безопасным и экологичным. Особенно это касается разработки и производства сверхмощных устройств распределения тока, где надежность и долговечность просто критичны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

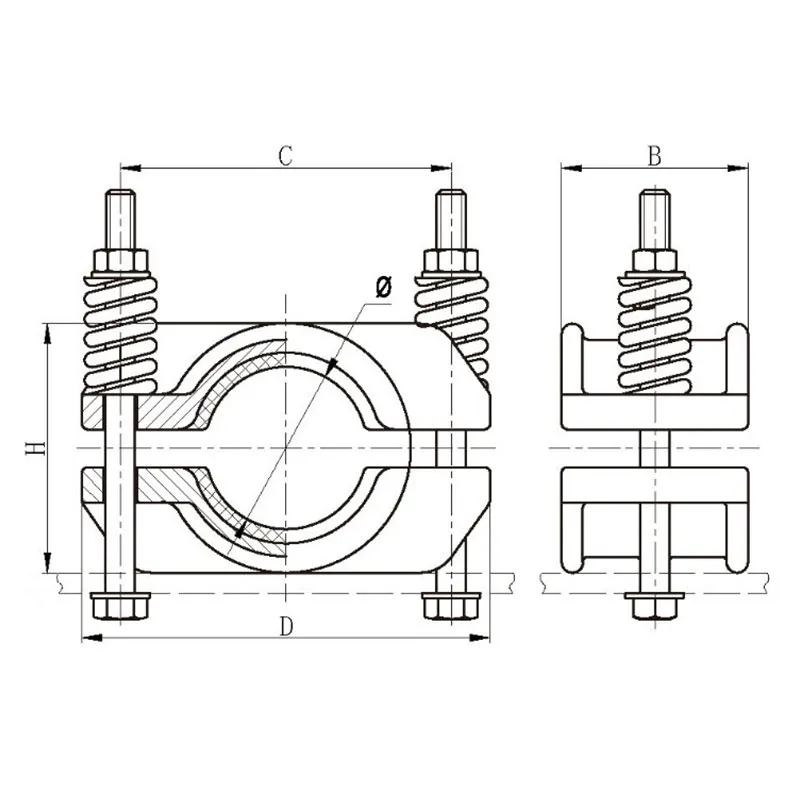

Серия зажимов для крепления высоковольтных кабелей JGH

Серия зажимов для крепления высоковольтных кабелей JGH -

Соединительная трубка типа JY-G (для стальных канатов, гидравлическое стыковое соединение)

Соединительная трубка типа JY-G (для стальных канатов, гидравлическое стыковое соединение) -

Соединительная трубка обжимной JT

Соединительная трубка обжимной JT -

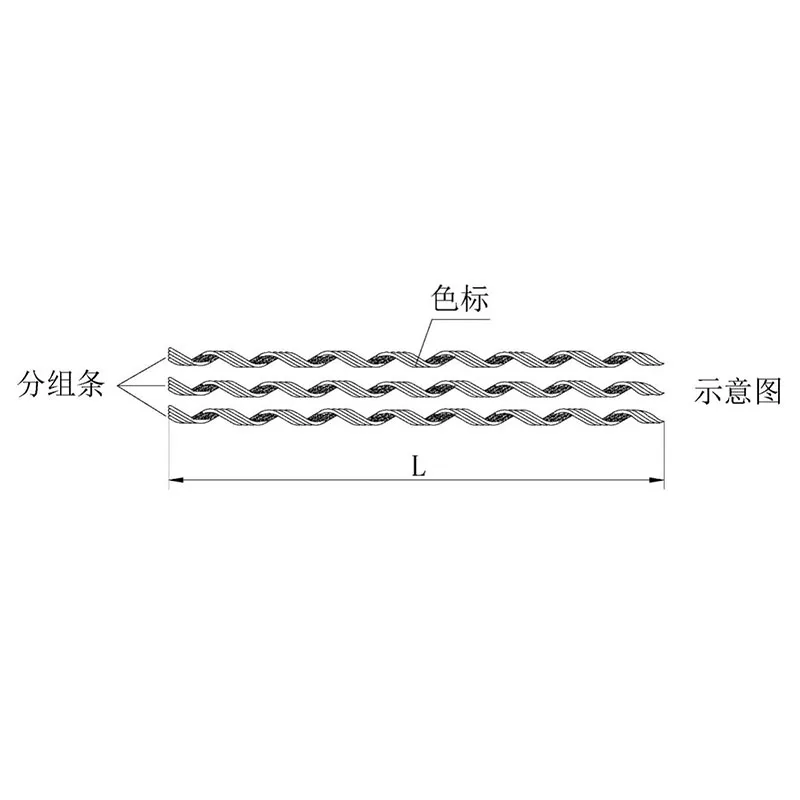

Предварительно скрученная ремонтная лента типа JXL

Предварительно скрученная ремонтная лента типа JXL -

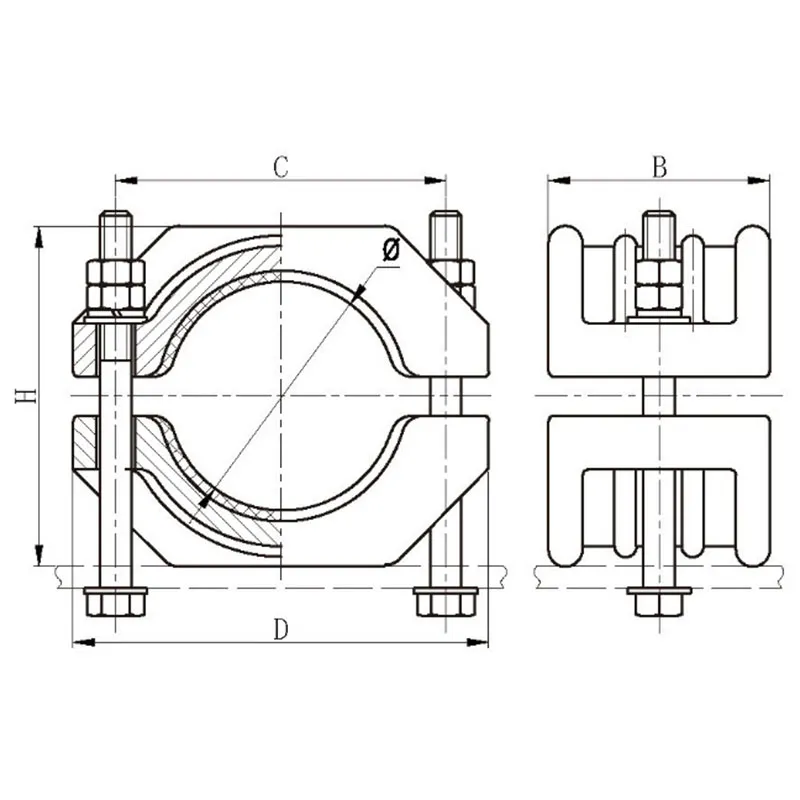

Серия зажимов для крепления высоковольтных кабелей JGW

Серия зажимов для крепления высоковольтных кабелей JGW -

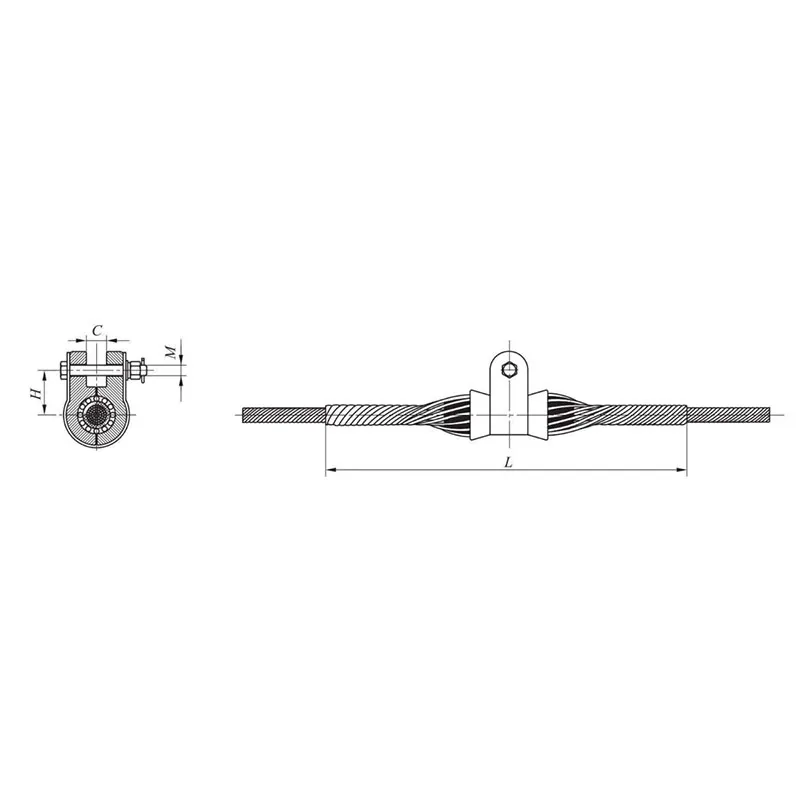

Подвесной зажим с предварительной скруткой для грозозащитного троса

Подвесной зажим с предварительной скруткой для грозозащитного троса -

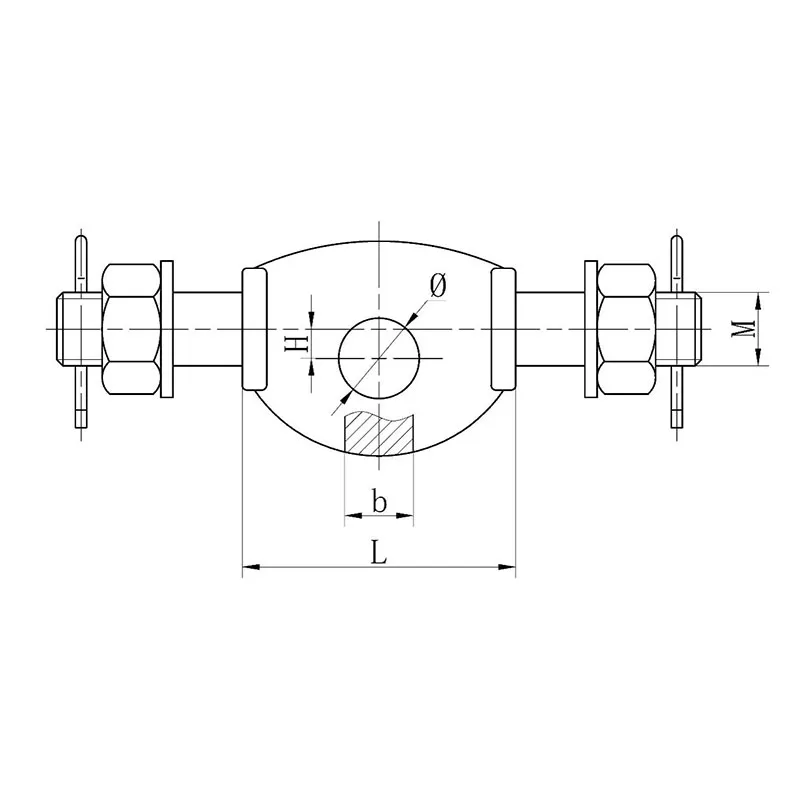

Соединительная арматура для крепления к опоре типа GD

Соединительная арматура для крепления к опоре типа GD -

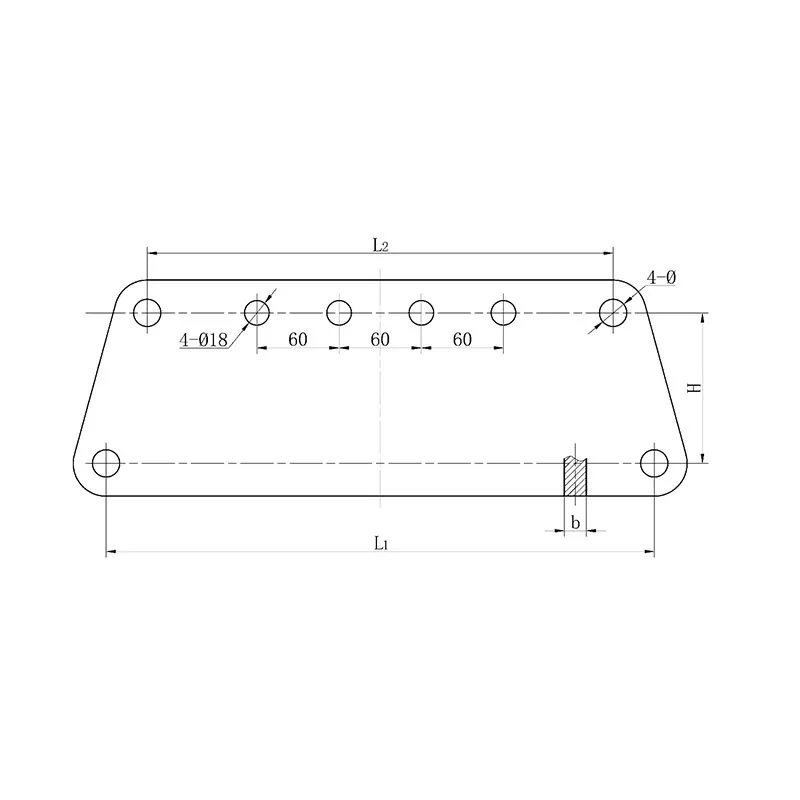

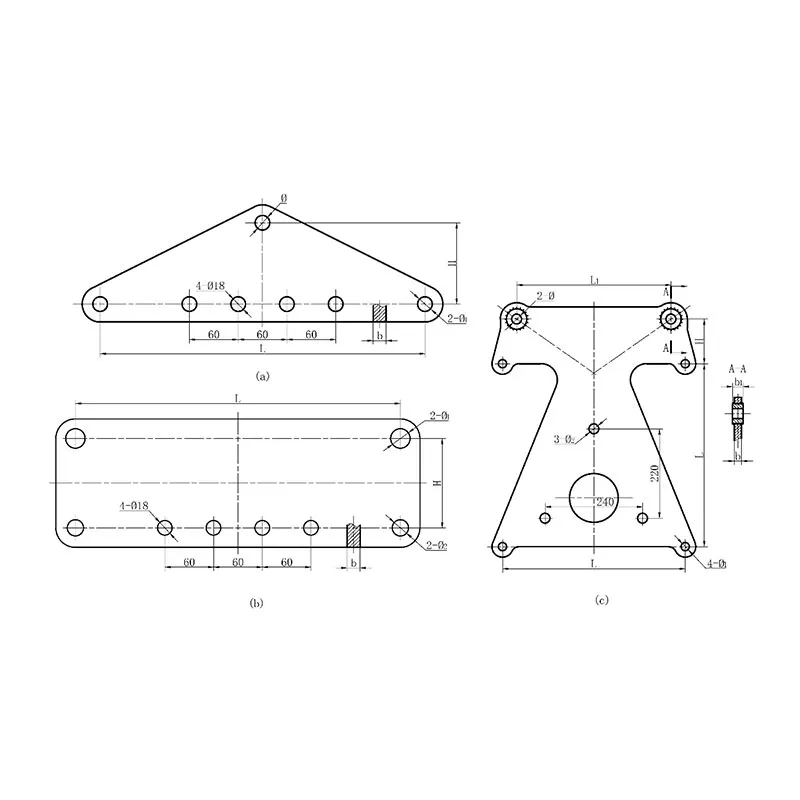

Трапециевидная соединительная пластина

Трапециевидная соединительная пластина -

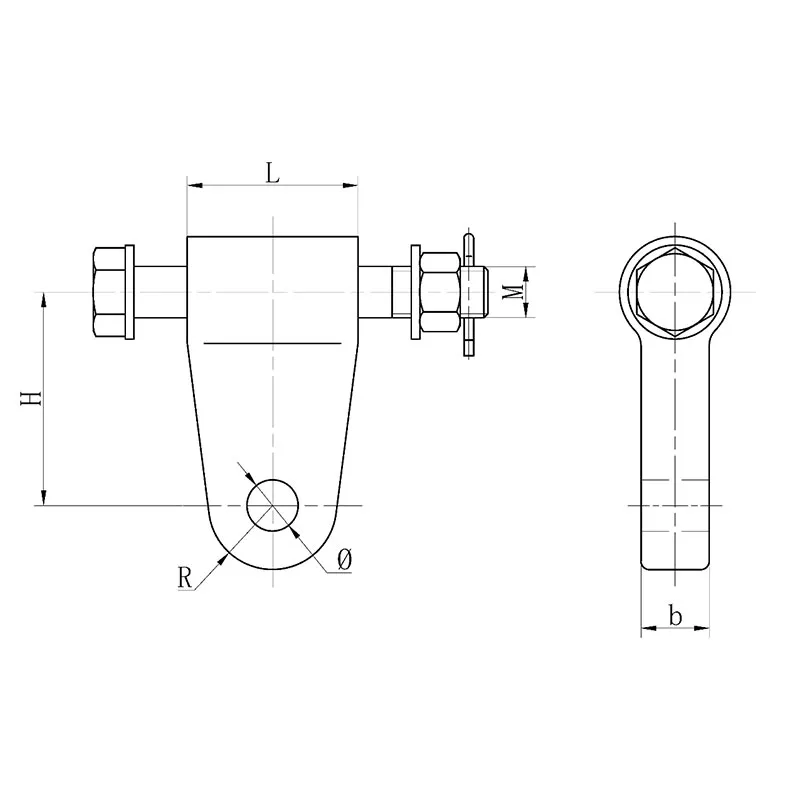

Монтажная пластина с цапфой типа EB

Монтажная пластина с цапфой типа EB -

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение)

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение) -

Удлинительная тяга типа YLP

Удлинительная тяга типа YLP -

Соединительная пластина типа LXV

Соединительная пластина типа LXV

Связанный поиск

Связанный поиск- Треугольная соединительная плита производители

- Кабельная арматура

- Шестипроводные демпфирующие распорки типа fjz цена

- Зажим параллельный клиновой (тип аньпу) производитель

- Арматура для интеллектуальных подстанций

- Обжимные медно-алюминиевые переходные зажимы серии syg завод

- Гасители вибрации fd, fg заводы

- Шестипроводные демпфирующие распорки типа fjz поставщик

- Гасители вибрации FD, FG

- Защитная арматура производители