Медно-алюминиевые переходы

Медно-алюминиевые переходы – тема, которую часто упоминают, но редко досконально разбирают. Встречаются разные мнения: кто-то считает их простой заменой меди, кто-то опасается проблем с коррозией. На практике все гораздо сложнее. Решили поделиться опытом, возникшим при работе с различными системами, чтобы, возможно, кому-то пригодилась информация. Не претендую на абсолютную истину, но хочу, чтобы это был взгляд, основанный на реальных задачах и не всегда идеальных результатах.

Почему всплывает вопрос о медно-алюминиевых пере переходах?

Пожалуй, самый распространенный повод для рассмотрения подобных соединений – снижение стоимости. Алюминий значительно дешевле меди. В электротехнике это может быть существенным фактором, особенно при больших объемах работ, например, при прокладке кабельных трасс в промышленности. Еще один фактор – вес. Алюминий легче меди, что важно, например, при монтаже на большие высоты или в условиях ограниченной несущей способности конструкции. Но, как всегда, есть 'но'. Сразу стоит сказать, что не везде и не всегда переход на медно-алюминиевые переходы является оправданным решением. Приходилось сталкиваться с ситуациями, когда в итоге приходилось переделывать, что, конечно, увеличивает стоимость и сроки проекта.

Иногда вопрос возникает из-за устаревших норм или неполного понимания характеристик материалов. Например, в старых проектах могут быть указаны параметры, которые не учитывают особенности медно-алюминиевых переходов. Или, наоборот, при проектировании новых систем, инженеры недооценивают проблемы, связанные с различиями в тепловом расширении меди и алюминия. Это и приводит к тому, что система в целом работает не так, как планировалось.

Основные проблемы и их решения

Главная проблема, с которой приходится сталкиваться при использовании медно-алюминиевых переходов – это гальваническая коррозия. Медь и алюминий, находясь в контакте в присутствии электролита (например, влаги), образуют гальваническую пару. Это приводит к ускоренной коррозии одного из металлов, обычно меди, и может существенно сократить срок службы соединения. Предотвратить это можно несколькими способами: использование специальных изолирующих прокладок, нанесение антикоррозионных покрытий, а также выбор соединений, специально предназначенных для медно-алюминиевых соединений. Например, сейчас довольно часто используют алюминиевые клеммы с изолирующими вставками.

Другая проблема – это разный коэффициент теплового расширения. При изменении температуры металлы расширяются и сжимаются по-разному, что может приводить к появлению напряжений в соединении. Это особенно важно учитывать при монтаже в условиях значительных перепадов температур. Иногда приходится использовать компенсационные элементы, чтобы снизить влияние этих напряжений. Лично я часто рекомендую делать запас по длине кабеля, чтобы минимизировать нагрузки на соединения. Это, конечно, не решает проблему полностью, но помогает снизить вероятность возникновения проблем.

Реальный пример: монтаж системы электроснабжения промышленного предприятия

На одном из крупных промышленных предприятий ООО Сянюй Энергетическое Оборудование столкнулись с задачей модернизации системы электроснабжения. Было принято решение заменить старые медные кабели на алюминиевые. В местах соединения кабелей с распределительными устройствами планировалось использовать медно-алюминиевые переходы. Изначально использовались стандартные алюминиевые клеммы с медными вставками. Через несколько месяцев эксплуатации обнаружились признаки коррозии в местах соединения. Пришлось заменить все соединения на специализированные, с дополнительной изоляцией и антикоррозионной обработкой. В итоге, хотя стоимость первоначальной модернизации была снижена, затраты на устранение проблем оказались значительными.

Этот случай показал, что экономия на медно-алюминиевых переходах может обернуться большими расходами в будущем. Необходимо тщательно оценивать все факторы и выбирать наиболее подходящее решение для конкретной задачи. В данном случае, использование более надежных, хотя и более дорогих соединений, было более целесообразным.

Альтернативные решения и современные тенденции

В последнее время все больше внимания уделяется альтернативным решениям, таким как использование фасонных алюминиевых профилей, которые могут служить альтернативой медно-алюминиевым переходам. Они обеспечивают более надежное и долговечное соединение, при этом не создают проблем с гальванической коррозией. Также активно развиваются технологии нанесения защитных покрытий на медно-алюминиевые переходы, которые повышают их коррозионную стойкость. Например, сейчас встречаются покрытия на основе оксида хрома или специальных полимеров. Впрочем, эффективность этих покрытий зависит от условий эксплуатации.

Еще одна тенденция – это переход к цифровым методам проектирования и моделирования, которые позволяют более точно учитывать особенности медно-алюминиевых переходов и минимизировать риски возникновения проблем. Конечно, это требует определенных инвестиций в программное обеспечение и обучение персонала, но в долгосрочной перспективе может окупиться.

Выводы и рекомендации

Использование медно-алюминиевых переходов – это не всегда простой и однозначный выбор. Необходимо учитывать все факторы, включая стоимость, надежность, долговечность и условия эксплуатации. Перед принятием решения, стоит провести тщательный анализ и проконсультироваться со специалистами. Не стоит экономить на качестве соединений, иначе потом придется платить в несколько раз больше. ООО Сянюй Энергетическое Оборудование, в своей работе с электротехническим оборудованием, старается придерживаться именно такого подхода. Помните, что надежность системы электроснабжения – это залог безопасности и бесперебойной работы предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

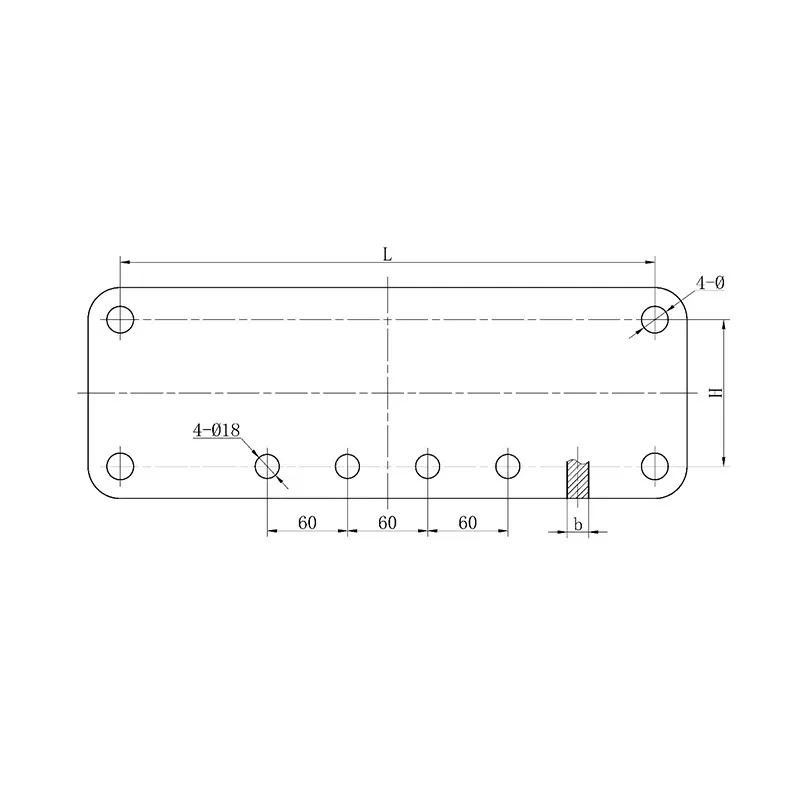

Прямоугольная монтажная пластина типа Z

Прямоугольная монтажная пластина типа Z -

Клиновой натяжной зажим типа NUT

Клиновой натяжной зажим типа NUT -

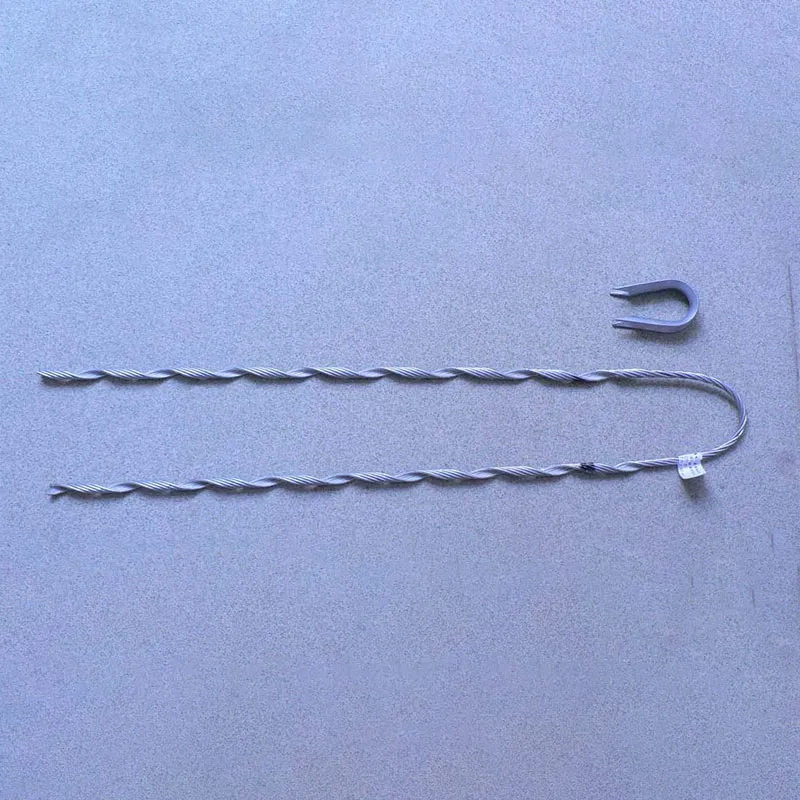

Серия натяжных зажимов с предварительной скруткой NL

Серия натяжных зажимов с предварительной скруткой NL -

Прямоугольное кольцо типа ZH

Прямоугольное кольцо типа ZH -

Гидравлический натяжной зажим для проводов

Гидравлический натяжной зажим для проводов -

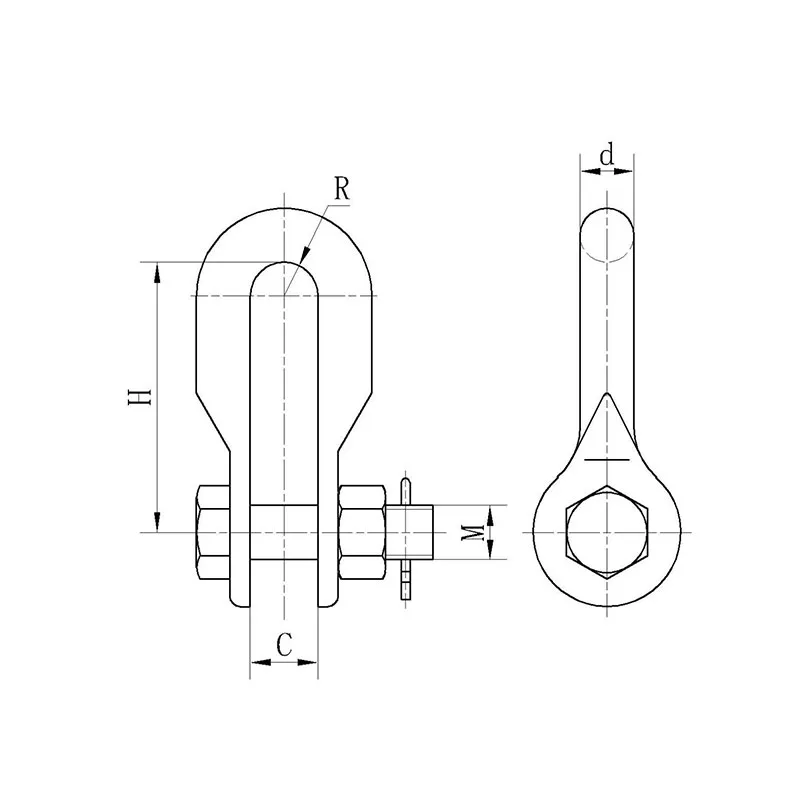

Петля U-образного типа

Петля U-образного типа -

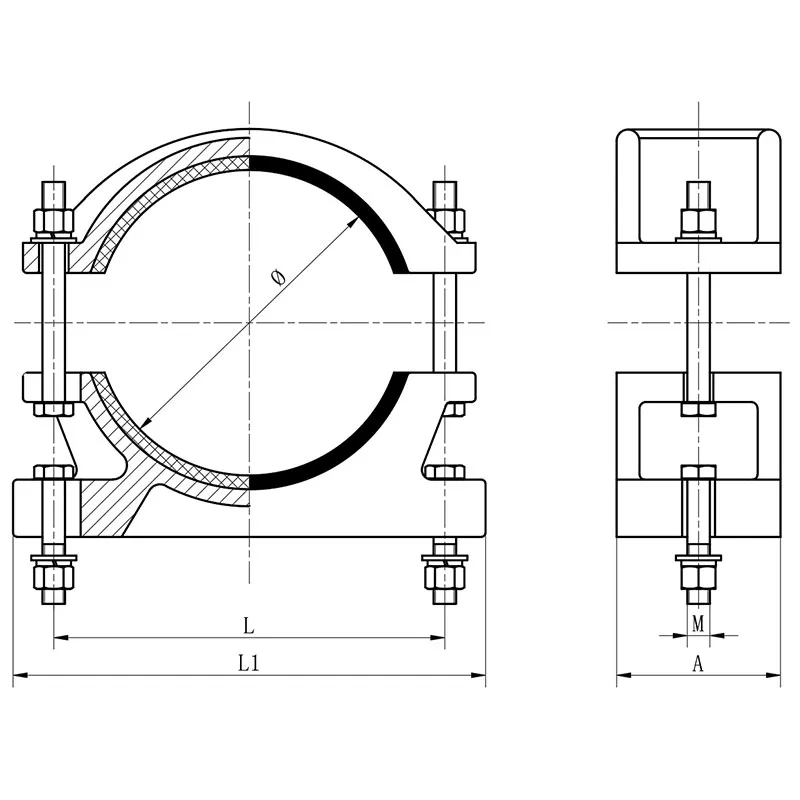

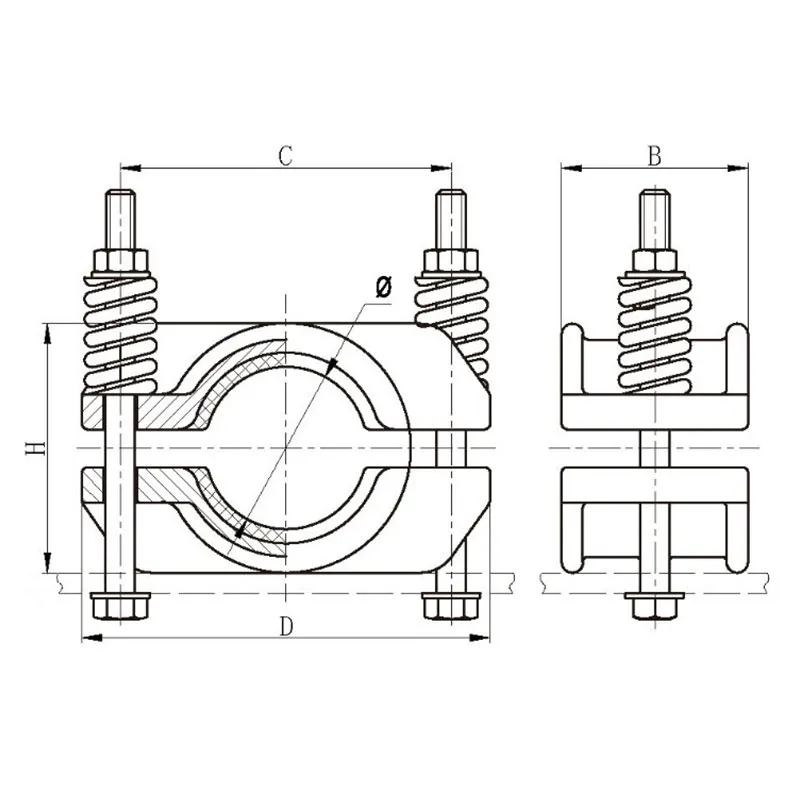

Серия зажимов для крепления высоковольтных кабелей JGWD

Серия зажимов для крепления высоковольтных кабелей JGWD -

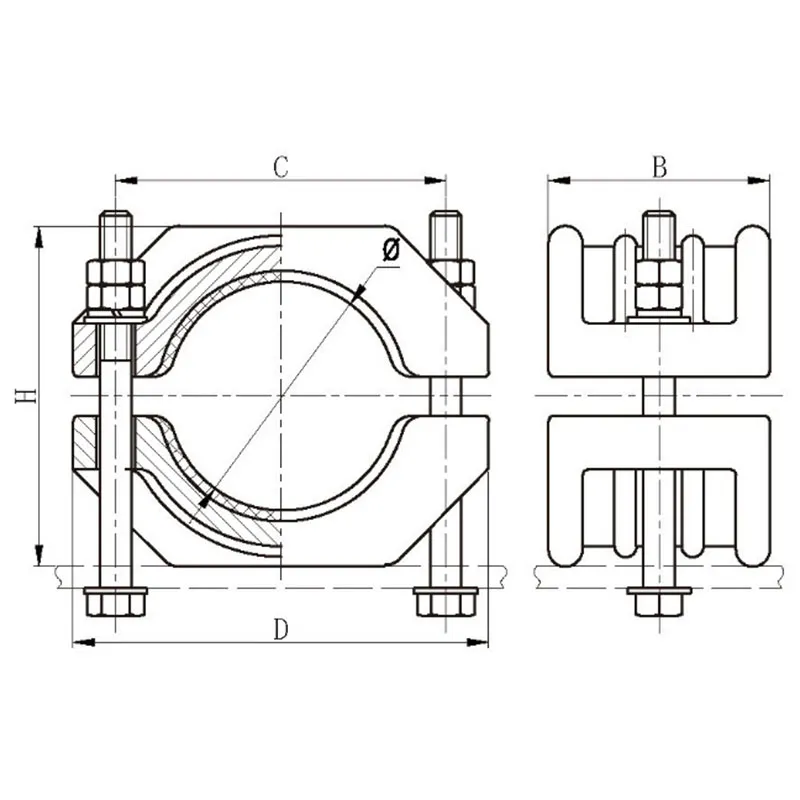

Серия зажимов для крепления высоковольтных кабелей JGH

Серия зажимов для крепления высоковольтных кабелей JGH -

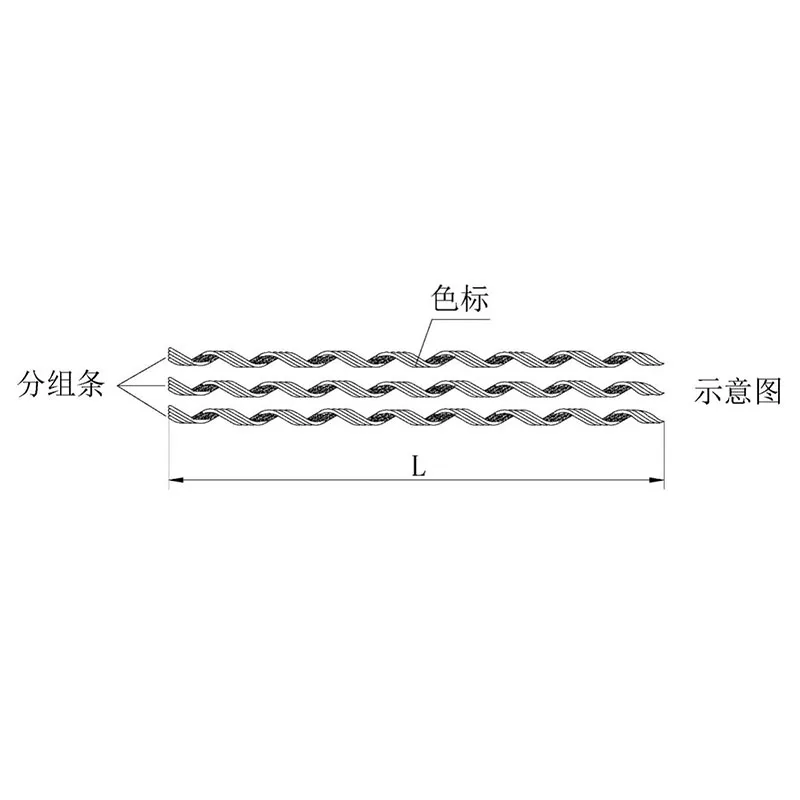

Соединительная предварительно скрученная лента для проводов типа JL

Соединительная предварительно скрученная лента для проводов типа JL -

Подвесной зажим с предварительной скруткой и двойной точкой подвеса

Подвесной зажим с предварительной скруткой и двойной точкой подвеса -

Серия зажимов для крепления высоковольтных кабелей JGW

Серия зажимов для крепления высоковольтных кабелей JGW -

Зажим параллельный типа JB

Зажим параллельный типа JB

Связанный поиск

Связанный поиск- Арматура для УВН

- Регулируемые распорки tj2 цена

- Овальная круглая соединительная муфта для сталеалюминиевого провода jy-bg производитель

- Болтовые медно-алюминиевые переходные зажимы stl производители

- Соединительная арматура для крепления к опоре типа gd заводы

- Болтовые Т-образные зажимы для трубчатых шин MTL

- Гасители вибрации типа fdz заводы

- Прессуемые симметричные камертонные гасители вибрации fdyj заводы

- Зажимы для оборудования поставщик

- Самозажимной клиновой болтовой алюминиевый натяжной зажим заводы