Комбинированные выравнивающе-экранирующие кольца производители

Работа с комбинированными выравнивающе-экранирующими кольцами – это всегда компромисс. Ни одна конструкция не идеальна, всегда где-то есть уязвимость. Особенно если речь идет о высоковольтных приложениях, где надежность – это не просто желательное свойство, а вопрос безопасности. Поэтому, когда заказчик просит 'кольцо, которое все сделает', понимаешь, что предстоит непростая задача. И часто приходится искать золотую середину между стоимостью, эффективностью и, конечно, соблюдением всех норм и стандартов. Не то чтобы я против амбиций, но реальность, как правило, куда более приземленная.

Что такое комбинированные выравнивающе-экранирующие кольца и зачем они нужны?

Если говорить простыми словами, то задача таких колец – обеспечить равномерное распределение электрического поля, снизить электромагнитные помехи (ЭМП) и при этом не создавать чрезмерной нагрузки на конструкцию. Это достигается за счет комбинации различных материалов и конструктивных решений. Например, в качестве основного материала может использоваться неферромагнитный металл, а для экранирования – слои проводящего материала, покрытые диэлектриком. Но все это – лишь общие слова. Конкретный состав и конструкция комбинированных выравнивающе-экранирующих колец зависят от множества факторов: напряжения, частоты, температуры, а также требований к уровню ЭМП. Нельзя сказать, что существует универсальное решение.

Часто возникает путаница между 'экранированием' и 'выравниванием поля'. Это разные задачи, хотя и взаимосвязанные. Экранирование направлено на предотвращение излучения ЭМП из объекта, в то время как выравнивание поля – на обеспечение равномерности электрического поля вокруг объекта. Иногда эти задачи можно решить одним и тем же способом, а иногда – требуется комбинированный подход. Например, использование специальной геометрии кольца и материалов с определенными диэлектрическими свойствами.

Основные проблемы при производстве

Один из самых распространенных вызовов – это обеспечение точности изготовления. Даже небольшие отклонения от размеров могут существенно повлиять на эффективность комбинированных выравнивающе-экранирующих колец. Например, неравномерность толщины слоев экранирующего материала может привести к снижению эффективности экранирования и увеличению ЭМП. Это особенно важно для высокочастотных приложений, где даже незначительные отклонения могут быть критичными.

Еще одна проблема – это выбор подходящих материалов. Не все материалы подходят для использования в качестве компонентов комбинированных выравнивающе-экранирующих колец. Например, некоторые материалы могут быть чувствительны к температуре или влажности, что может привести к ухудшению их характеристик со временем. К тому же, необходимо учитывать совместимость материалов друг с другом, чтобы избежать образования гальванических пар и коррозии.

Опыт работы с различными материалами и технологиями

Мы в ООО 'Сянюй Энергетическое Оборудование' работаем с различными материалами: алюминиевыми сплавами, сталью, медными сплавами, а также с различными типами диэлектриков (эпоксидные смолы, полиуретаны, силиконы). Для изготовления комбинированных выравнивающе-экранирующих колец мы используем различные технологии: механическую обработку, литье под давлением, гальванизацию, напыление. Выбор технологии зависит от размеров кольца, требуемой точности и материалов. Например, для изготовления больших колец часто используют литье под давлением, а для изготовления небольших колец – механическую обработку.

Недавно у нас был заказ на изготовление комбинированных выравнивающе-экранирующих колец для высокочастотного оборудования. Требования к уровню ЭМП были очень высокими, поэтому мы решили использовать многослойную конструкцию с чередованием слоев неферромагнитного металла и проводящего материала. Также мы использовали специальный диэлектрик с высоким коэффициентом диэлектрической проницаемости для улучшения экранирования. В итоге, нам удалось достичь требуемого уровня ЭМП и обеспечить надежную работу оборудования.

Важность контроля качества

Контроль качества – это неотъемлемая часть производства комбинированных выравнивающе-экранирующих колец. На каждом этапе производства мы проводим контроль качества: контроль размеров, контроль структуры материалов, контроль электрических характеристик. Используем различные методы контроля: визуальный контроль, измерительные приборы, электромагнитные измерители. Не забываем и про испытания в реальных условиях эксплуатации, чтобы убедиться, что кольца соответствуют требованиям заказчика.

Один из самых важных этапов контроля качества – это проверка электрической проводимости слоев экранирующего материала. Мы используем специальное оборудование для измерения сопротивления и проводимости. Также проводим тесты на устойчивость к ЭМП и температурным изменениям. Недостаточно просто изготовить кольцо – необходимо убедиться, что оно будет эффективно работать в реальных условиях эксплуатации.

Ошибки, которые стоит избегать

Одна из самых распространенных ошибок – это недооценка важности выбора материалов. Использование несовместимых материалов или материалов с низкими характеристиками может привести к ухудшению эффективности комбинированных выравнивающе-экранирующих колец. Также стоит избегать резких изменений в процессе производства, которые могут повлиять на качество конечного продукта.

Другой распространенной ошибкой является недостаточный контроль качества. Если не проводить контроль качества на каждом этапе производства, то можно допустить брак, который может привести к серьезным последствиям. Поэтому необходимо инвестировать в современное оборудование для контроля качества и обучать персонал правилам контроля.

Заключение

Производство комбинированных выравнивающе-экранирующих колец – это сложный и ответственный процесс, требующий знаний и опыта. Необходимо учитывать множество факторов: напряжения, частоты, температуры, а также требования к уровню ЭМП. Но при правильном подходе можно изготовить кольца, которые будут соответствовать требованиям заказчика и обеспечивать надежную работу оборудования. Надеюсь, мои наблюдения будут полезны тем, кто работает в этой области. Мы в ООО 'Сянюй Энергетическое Оборудование' постоянно совершенствуем наши технологии и материалы, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

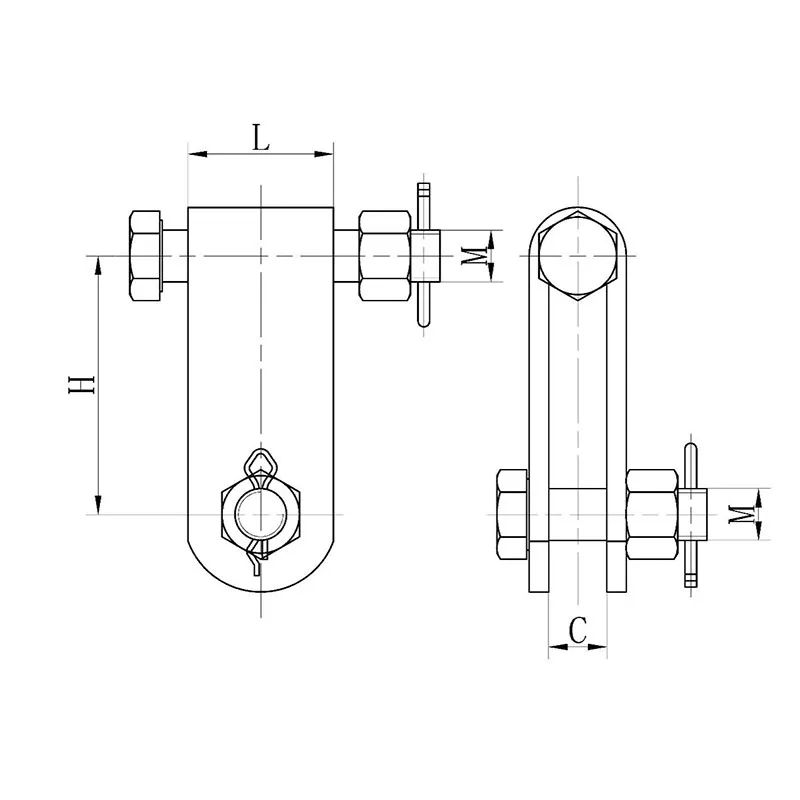

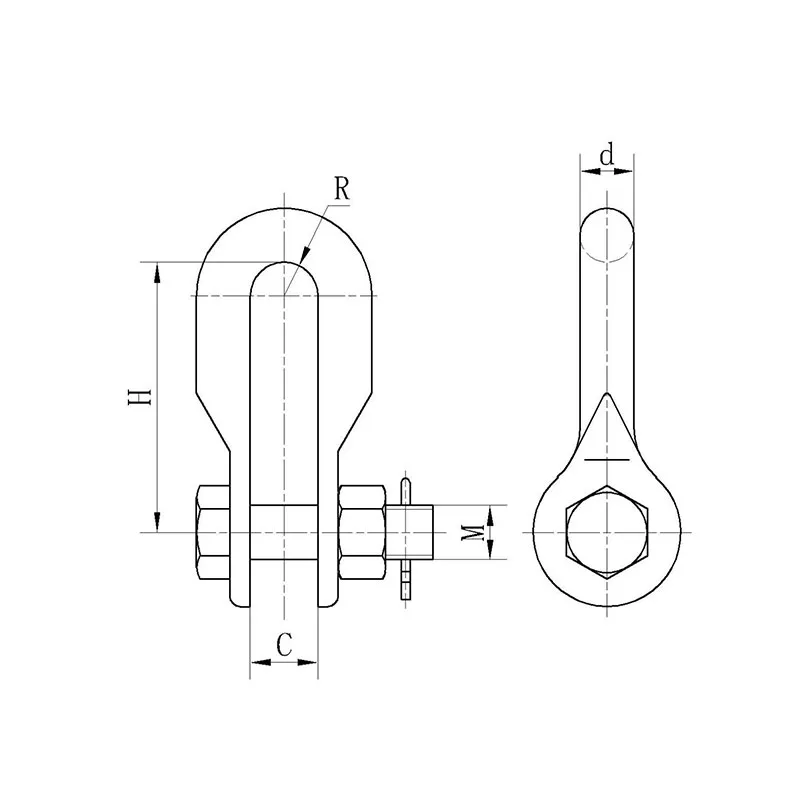

Петля U-образного типа

Петля U-образного типа -

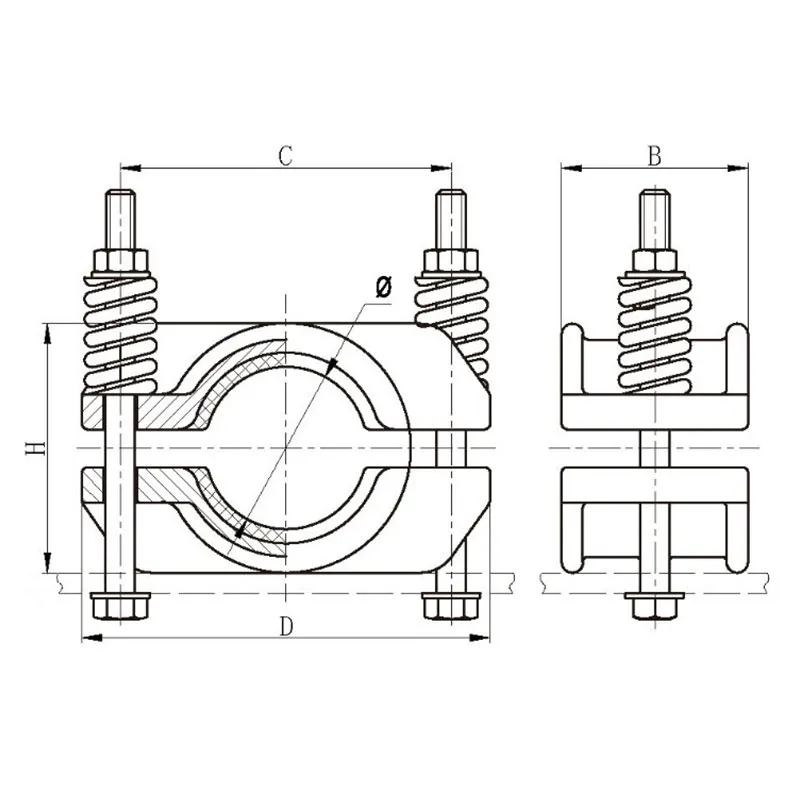

Стальной параллельный зажим типа JBB

Стальной параллельный зажим типа JBB -

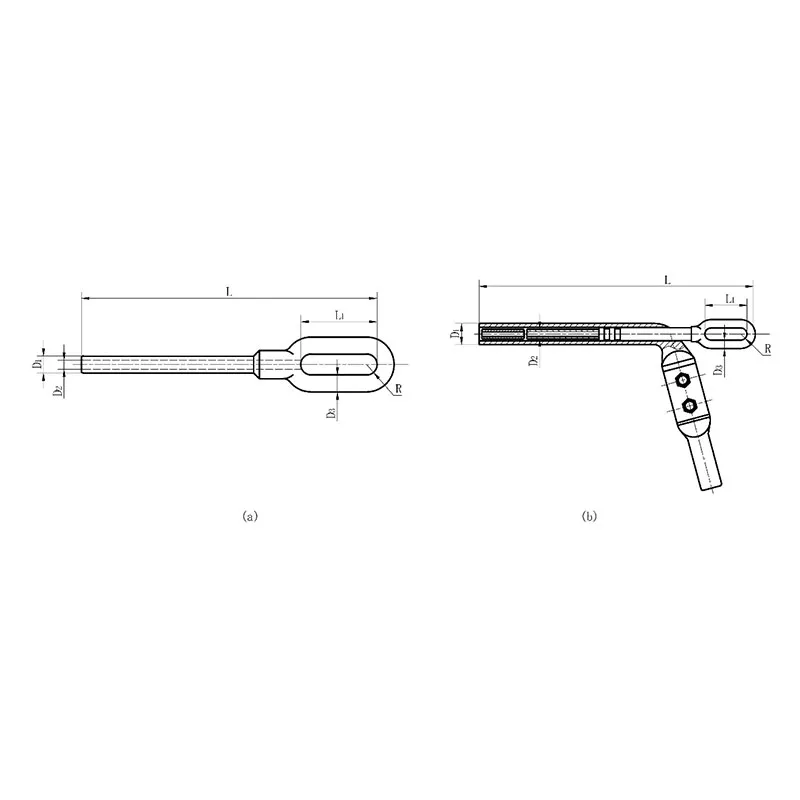

Серия натяжных зажимов для пучковых проводов JNS

Серия натяжных зажимов для пучковых проводов JNS -

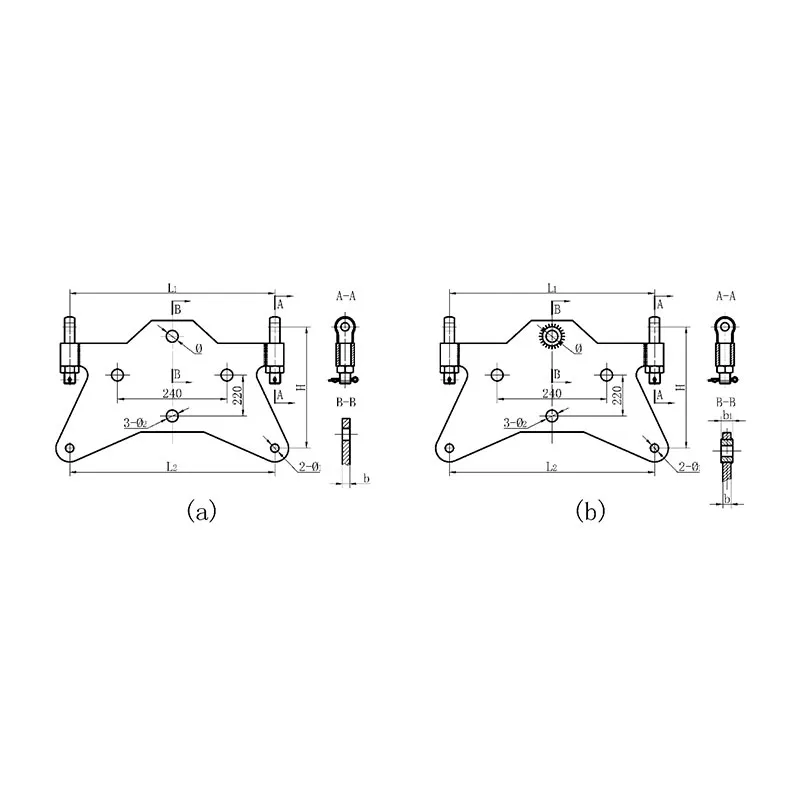

Двухпластинчатая параллельная монтажная пластина

Двухпластинчатая параллельная монтажная пластина -

Двухраздельный подвесной зажим для перемычки XTS

Двухраздельный подвесной зажим для перемычки XTS -

Подвесная соединительная пластина верхнего типа

Подвесная соединительная пластина верхнего типа -

Прямоугольное кольцо типа ZH

Прямоугольное кольцо типа ZH -

Однопластинчатая параллельная монтажная пластина

Однопластинчатая параллельная монтажная пластина -

Зажимы параллельные специальной формы типов JBL, JBT, JBTL

Зажимы параллельные специальной формы типов JBL, JBT, JBTL -

Медный параллельный зажим типа JBT

Медный параллельный зажим типа JBT -

Монтажная пластина с чашеобразной головкой типа W

Монтажная пластина с чашеобразной головкой типа W -

Зажим для перемычки типа JYT

Зажим для перемычки типа JYT

Связанный поиск

Связанный поиск- Вертикальные сдвоенные подвесные зажимы с двойным креплением

- линейный зажим типа C для кабельной ветви

- овальная круглая соединительная муфта для сталеалюминиевого провода JY-G

- Соединительный зажим линейной арматуры завод

- Натяжной зажим болтовой алюминиевый заводы

- Медно-алюминиевые трансформаторные зажимы sbg производитель

- Болтовые алюминиевые зажимы для двухпроводной линии sls производители

- Клемма натяжная гидравлическая для проводов цена

- Прессуемые подвесные зажимы для грозозащитных тросов с двойным креплением заводы

- Серьга u-образная заводы