Клемма параллельная типа jb поставщики

Постановка вопроса о параллельных клеммах часто сводится к простому 'нужен дешевый вариант'. Но на практике это может обернуться серьезными проблемами, особенно в критически важных приложениях. Несколько лет работы в сфере электротехнического оборудования убедили меня в том, что выбор поставщика – это не просто поиск цены, а оценка надежности, квалификации и готовности решать возникающие вопросы. Многие просто не задумываются о нюансах, а потом жалуются на проблемы с монтажом, долговечность и т.п. Поэтому хочу поделиться опытом, а точнее, наблюдениями, которые, надеюсь, будут полезны.

Почему 'дешево' не всегда выгодно?

Первое, что приходит в голову при поиске клемм – это, конечно, стоимость. Но мы часто забываем, что цена – это лишь один из факторов. Некачественное сырье, недостаточное тестирование, отсутствие сертификации – все это может существенно сократить срок службы параллельных соединений и привести к авариям. Я видел случаи, когда банальная экономия на клеммах приводила к дорогостоящему ремонту электрооборудования и даже к угрозе безопасности.

Кроме того, важны характеристики материалов. Например, для работы в агрессивных средах (например, на производстве химической продукции) критически важна устойчивость к коррозии. Использование неподходящего материала может привести к быстрому выходу клемм из строя, даже при соблюдении всех правил монтажа. Здесь важно обращать внимание на состав сплава, а не только на внешний вид.

И, конечно, не стоит забывать про соответствие стандартам. Проверка сертификатов и технических паспортов – это не просто формальность, это гарантия того, что параллельные клеммы соответствуют требованиям безопасности и эксплуатационной надежности.

На что обращать внимание при выборе поставщика?

Выбор надежного поставщика электротехнических материалов – это половина успеха. Важно не только найти компанию с выгодными ценами, но и убедиться в ее компетенции и ответственности. На мой взгляд, на это стоит обратить внимание:

- Наличие сертификатов и разрешений: Это обязательное условие. Убедитесь, что поставщик имеет все необходимые документы, подтверждающие качество и безопасность продукции.

- Опыт работы: Поставщик с большим опытом работы в сфере электротехники, как правило, более компетентен и сможет предоставить квалифицированную консультацию.

- Ассортимент продукции: Чем шире ассортимент, тем больше вероятность найти именно то, что вам нужно. Особенно это касается универсальных алюминиевых зажимов для проводов и других специализированных компонентов.

- Наличие собственной лаборатории: Это позволит поставщику проводить собственные испытания продукции и гарантировать ее соответствие требованиям.

- Логистика и сервис: Быстрая доставка, гибкие условия оплаты и квалифицированная техническая поддержка – это важные факторы, которые могут существенно упростить процесс работы.ООО Сянюй Энергетическое Оборудование (https://www.xydl.ru) предлагает широкий спектр электротехнической арматуры, в том числе универсальные алюминиевые зажимы для проводов и параллельные клеммы. Их продукция отличается высокой надежностью и широко используется в различных отраслях.

Я помню один случай, когда нам пришлось срочно заказать клеммы для управления коммутацией распределительных устройств. Наш поставщик не смог предоставить их в срок, что привело к задержке проекта и значительным финансовым потерям. После этого случая мы стали более внимательно относиться к выбору поставщика и всегда заказываем продукцию заранее.

Типичные ошибки при работе с параллельными клеммами

Несколько лет работы с различными типами параллельных соединений позволили выявить ряд распространенных ошибок, которые часто допускаются при монтаже. Вот некоторые из них:

- Неправильный выбор типа клеммы: Не все параллельные клеммы одинаковы. Необходимо правильно подобрать тип клеммы в зависимости от сечения провода, напряжения и условий эксплуатации.

- Недостаточная затяжка: Недостаточная затяжка клемм может привести к ослаблению соединения и повышению риска короткого замыкания.

- Использование неподходящих инструментов: Использование некачественных или неподходящих инструментов может повредить клеммы и ухудшить качество соединения.

- Игнорирование правил монтажа: Несоблюдение правил монтажа может привести к снижению надежности соединения и увеличению риска аварий. Очень часто люди забывают про предварительную подготовку проводов, особенно при использовании междуэтажных зажимов для проводов.

Особенно часто вижу проблемы с монтажом сверхмощных устройств распределения тока, когда клеммы не затягиваются с нужным усилием. И это, как правило, приводит к серьезным последствиям.

Альтернативы и современные тенденции

В последние годы наблюдается тенденция к использованию более современных типов клемм, которые обеспечивают более надежное и удобное соединение. Например, это могут быть клеммы с зажимным механизмом или клеммы с автоматической затяжкой. В некоторых случаях, для высоковольтной аппаратуры, применяют специальные устройства защиты от грозовых перенапряжений, которые интегрированы непосредственно в систему соединения. Хотя, конечно, они и дороже.

Не стоит забывать и о качестве изоляции. Сейчас есть много вариантов изоляционных материалов, которые обеспечивают лучшую защиту от влаги, пыли и химических воздействий. Использование качественной изоляции – это гарантия долговечности параллельных соединений.

Что касается долгосрочного выбора, сейчас активно развиваются технологии, связанные с автоматизированным контролем качества электротехнических материалов. Например, использование 3D-сканирования для выявления дефектов и несоответствий. Это, безусловно, позитивный тренд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

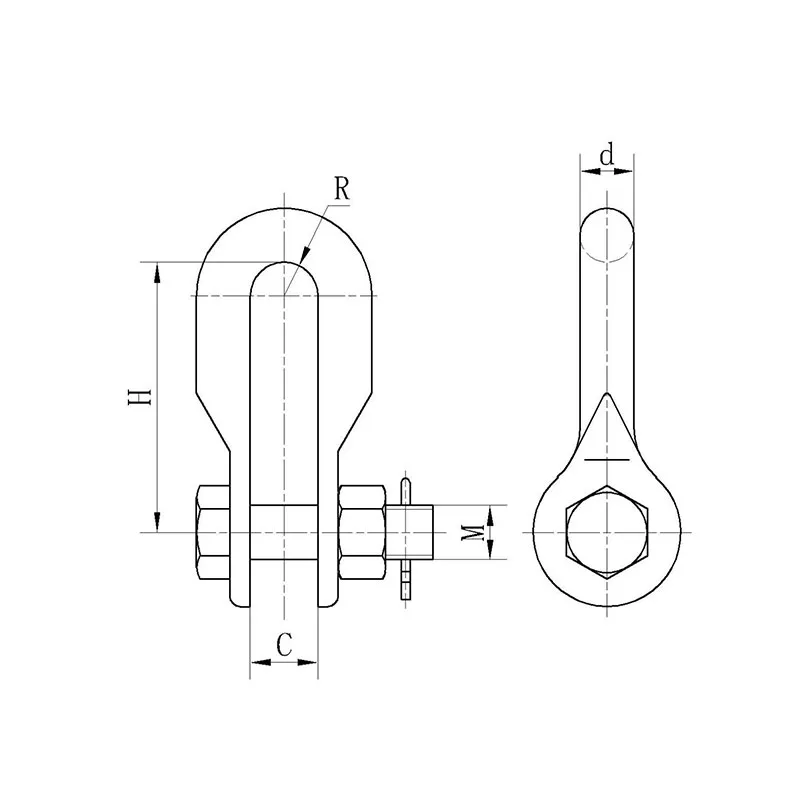

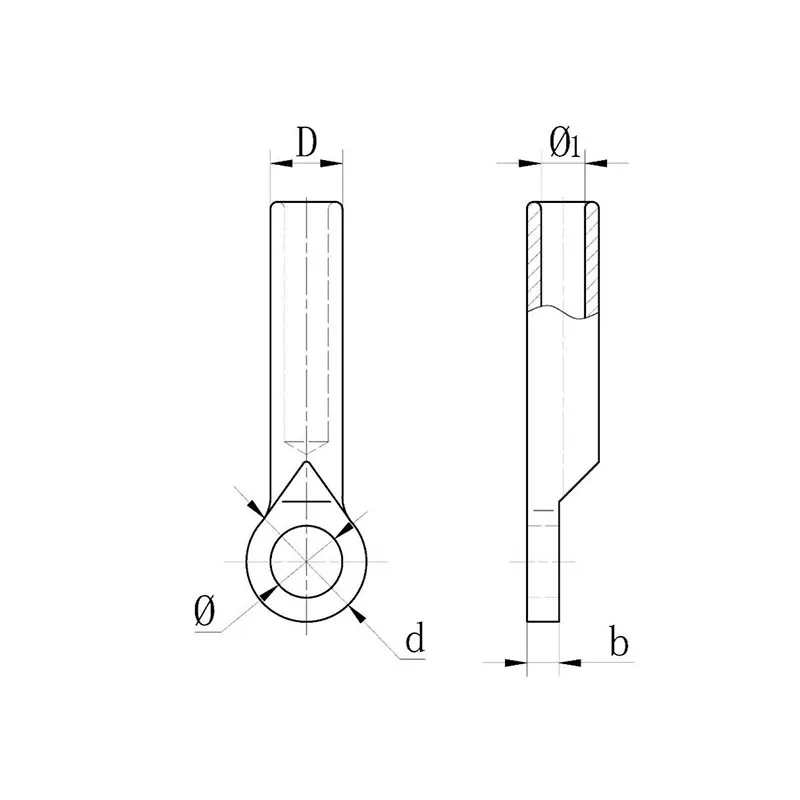

Петля U-образного типа

Петля U-образного типа -

Зажим для перемычки типа JYT

Зажим для перемычки типа JYT -

Петля с шаровой головкой желобчатого типа QS и Q-U

Петля с шаровой головкой желобчатого типа QS и Q-U -

Заземляющий терминал для стальных канатов типа JDG

Заземляющий терминал для стальных канатов типа JDG -

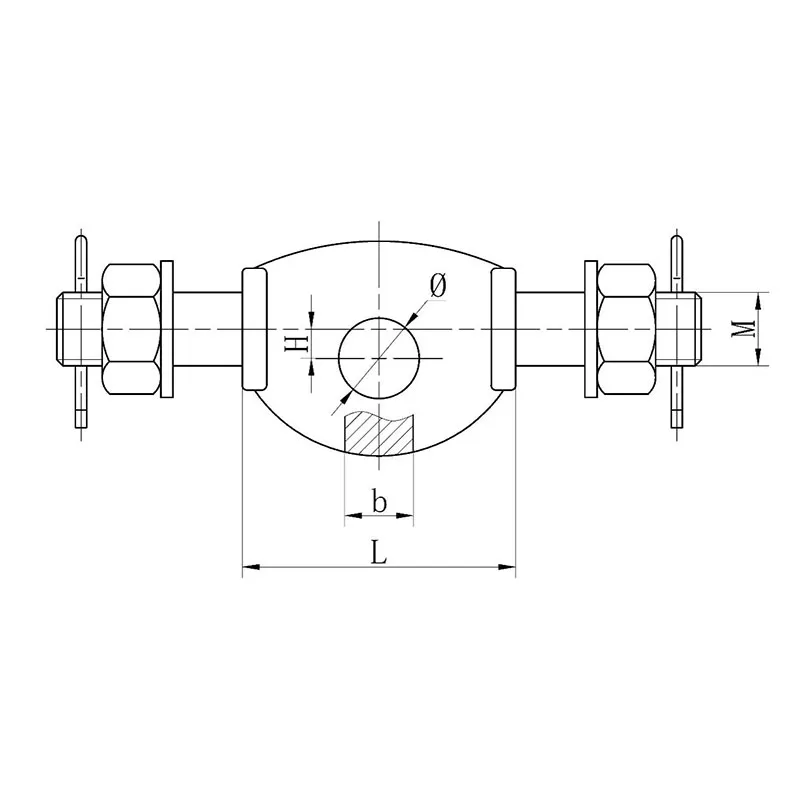

Медный параллельный зажим типа JBT

Медный параллельный зажим типа JBT -

Зажим параллельный типа JB

Зажим параллельный типа JB -

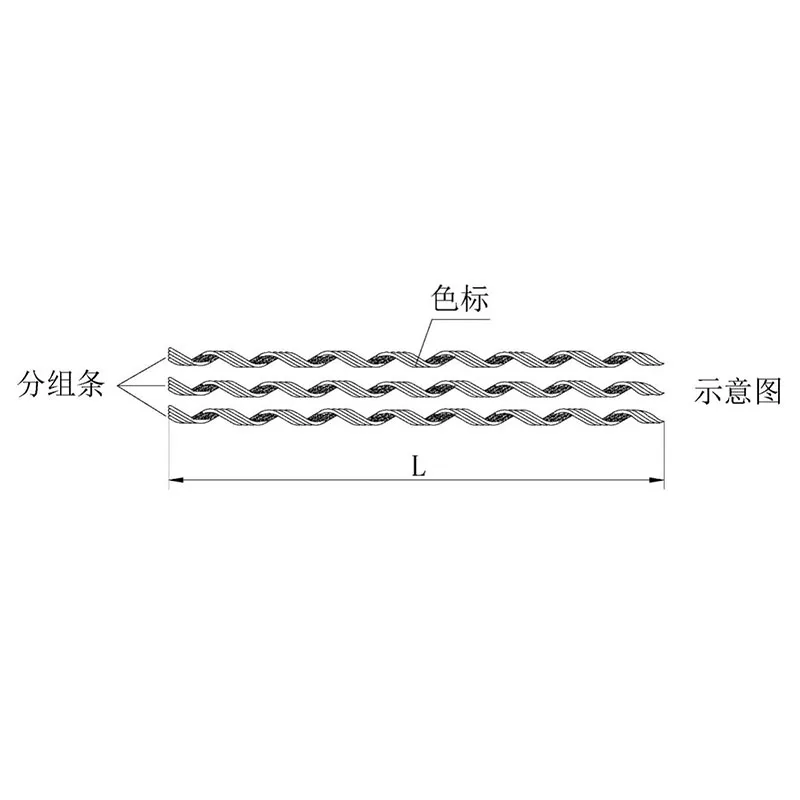

Предварительно скрученная ремонтная лента типа JXL

Предварительно скрученная ремонтная лента типа JXL -

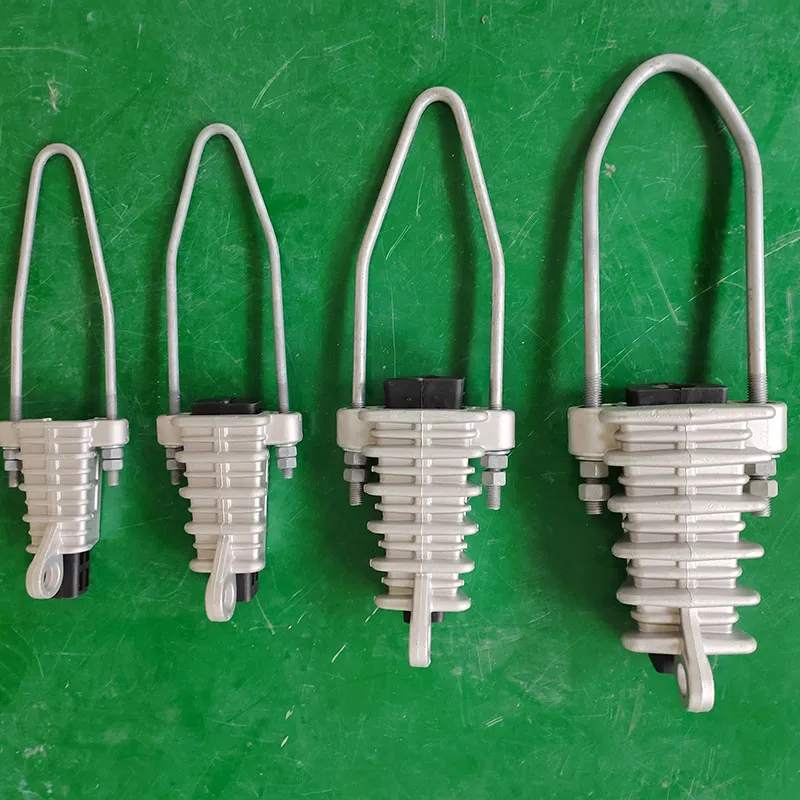

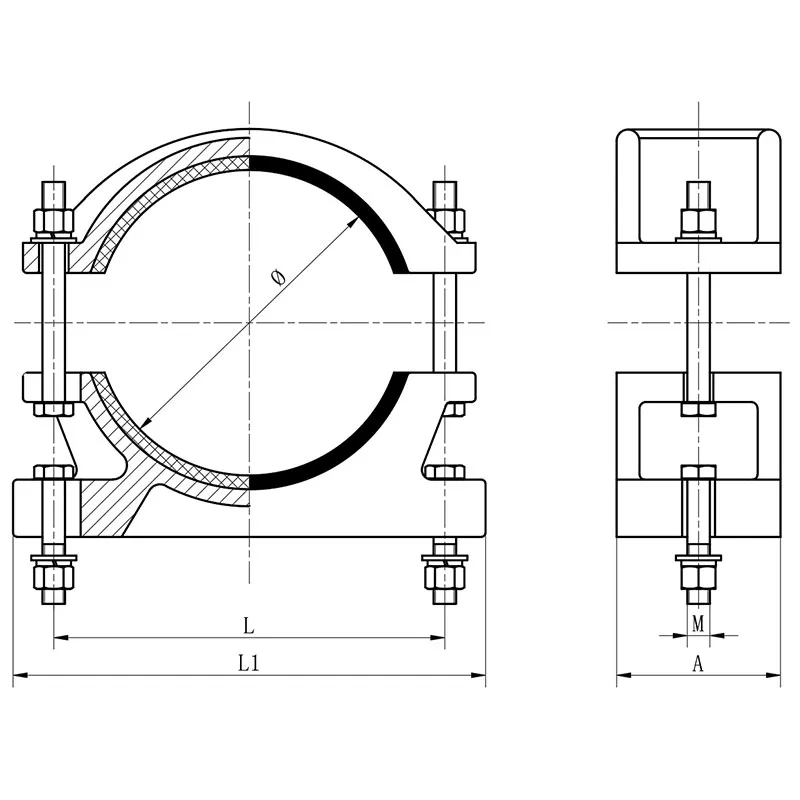

Серия зажимов для крепления высоковольтных кабелей JGWD

Серия зажимов для крепления высоковольтных кабелей JGWD -

Медно-алюминиевый параллельный зажим типа JBTL

Медно-алюминиевый параллельный зажим типа JBTL -

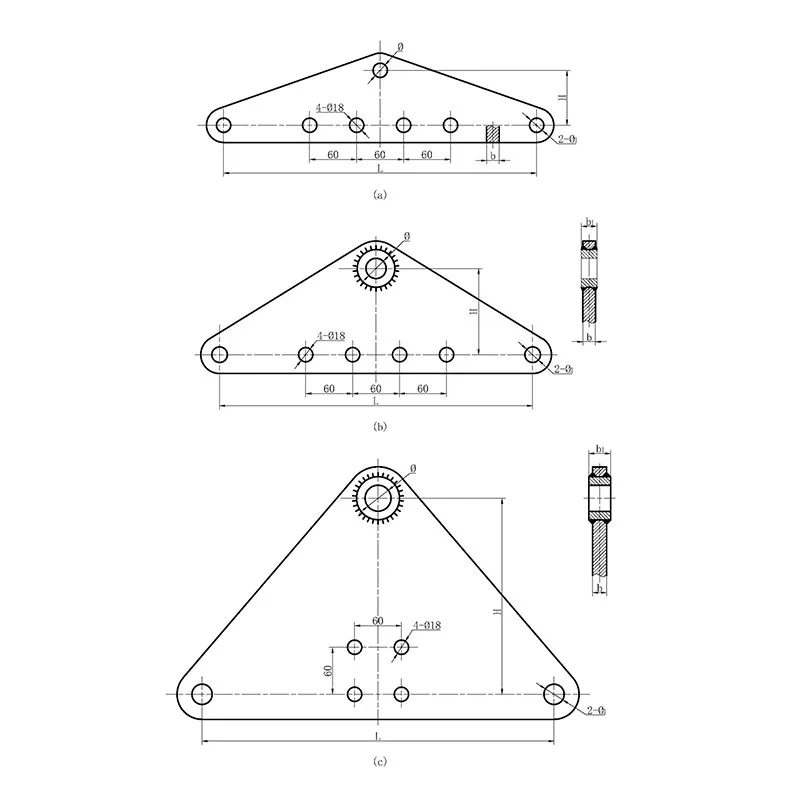

Подвесной зажим с предварительной скруткой

Подвесной зажим с предварительной скруткой -

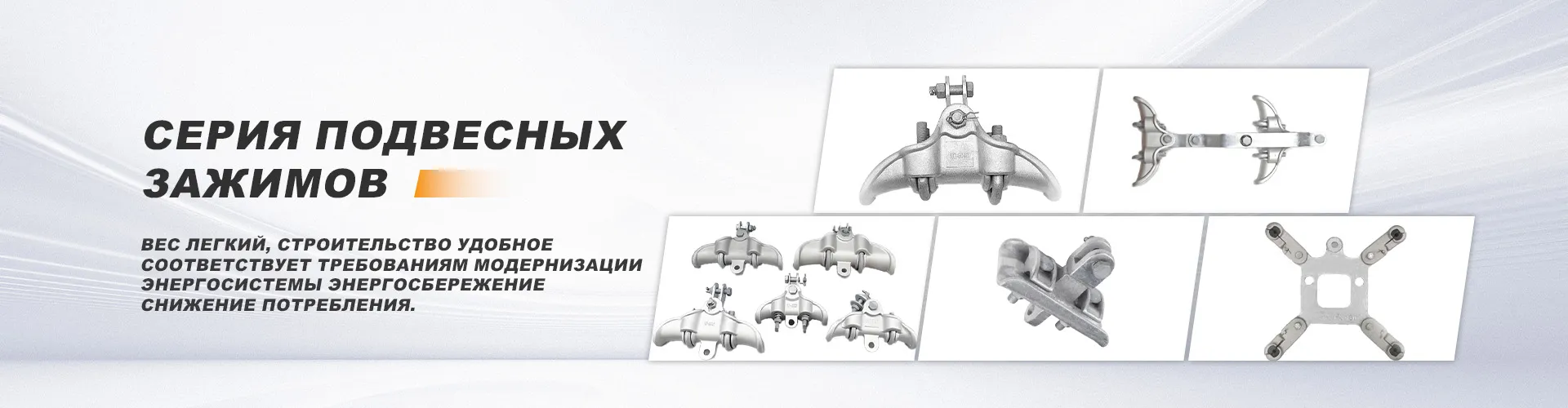

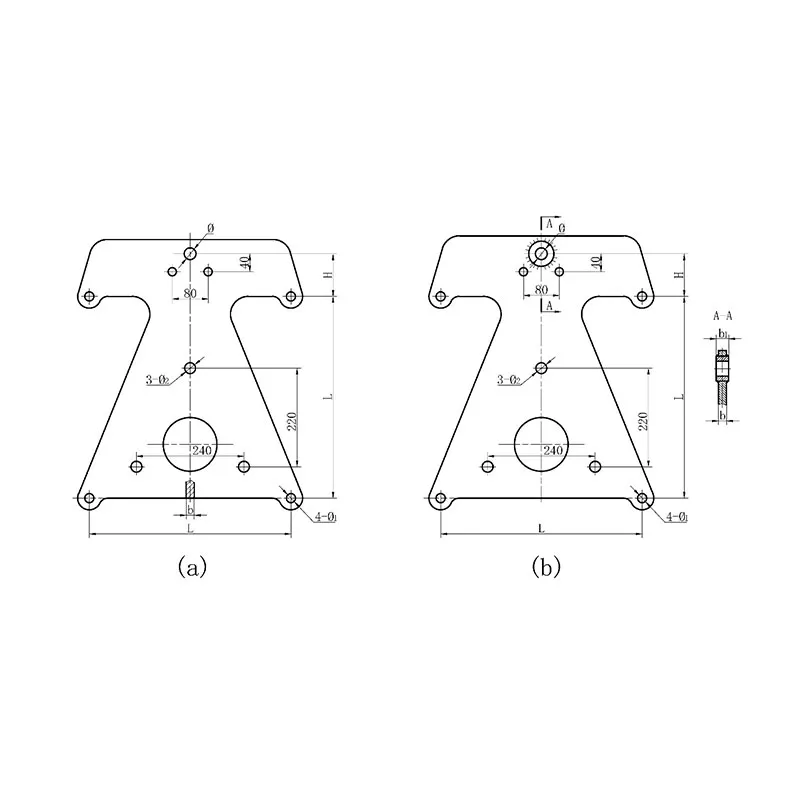

Прямоугольная монтажная пластина типа Z

Прямоугольная монтажная пластина типа Z -

Зажимы типа C

Зажимы типа C

Связанный поиск

Связанный поиск- Зажимы для оборудования поставщик

- Экранирующие кольца заводы

- Асимметричные камертонные гасители вибрации fry основный покупатель

- Медные трансформаторные зажимы sbt основный покупатель

- Грузовые противовесы и комплектующие поставщики

- сферическое подвесное кольцо желобчатое типа QS для арматуры проводов

- Обжимные медные зажимы серии syt поставщик

- Клемма параллельная медно-алюминиевая типа jbtl цена

- Тяговая пластина типа qy поставщики

- Грузовые противовесы и комплектующие производитель