Звено промежуточное двойное заводы

Промежуточное звено двойное заводы – звучит как технический жаргон, но на деле это вполне конкретная проблема, которую часто упускают из виду при проектировании и эксплуатации промышленного оборудования. Мы часто фокусируемся на отдельных агрегатах, на их мощности и эффективности, забывая о том, как они связаны между собой. Это как строить дом, не задумываясь о фундаменте или каркасе – рано или поздно все рухнет. Поэтому давайте разберемся, что на самом деле представляет собой это 'промежуточное звено' и почему его правильная организация – это вопрос не просто оптимизации, а часто – выживания предприятия.

Что такое 'промежуточное звено' на заводе?

Под промежуточным звеном, в контексте завода, я понимаю совокупность элементов, которые обеспечивают передачу энергии, материалов и информации между основными производственными процессами. Это могут быть конвейеры, насосные системы, пневматические линии, системы автоматизированной подачи сырья, а иногда даже сложнейшие системы управления, связывающие разные участки производства. Иными словами, это 'связки', без которых отдельные машины и линии просто не смогут работать в едином ритме. И часто именно эти 'связки' становятся узким местом.

В моем опыте, проблема часто возникает из-за недостаточной проработки не только технических характеристик этих элементов, но и их взаимодействия друг с другом. Например, можно спроектировать мощный насос, но если система трубопроводов не рассчитана на его производительность, или если в системе нет автоматической регулировки давления, то весь потенциал насоса просто не будет реализован. Или наоборот, очень дорогой и сложный насос, который работает на 80% своей мощности из-за неэффективной системы подачи.

Особенности проектирования промежуточного звена

Проектирование промежуточного звена – это своего рода инженерный пазл. Необходимо учитывать множество факторов: не только технические характеристики оборудования, но и особенности технологического процесса, требования к безопасности, экологические нормы, а также стоимость эксплуатации и обслуживания. При этом часто приходится идти на компромиссы. Например, можно выбрать более дешевый, но менее надежный конвейер, или пожертвовать частью производительности ради снижения энергопотребления. Важно понимать, что любое решение имеет свои последствия, и необходимо тщательно взвешивать все 'за' и 'против'.

Мы как-то столкнулись с проблемой на одном из предприятий, специализирующихся на производстве металлических конструкций. Они использовали стандартный пневматический конвейер для транспортировки заготовок между цехами. Однако, из-за неправильного расчета диаметра трубопровода и недостаточном количестве пневматических зазоров, заготовки часто застревали, что приводило к простою оборудования и снижению производительности. В итоге пришлось полностью перепроектировать систему, увеличив диаметр трубопровода и внедрив автоматическую систему контроля за давлением воздуха. Это потребовало дополнительных инвестиций, но в долгосрочной перспективе позволило существенно повысить эффективность производства.

Реальные проблемы и пути их решения

Самая распространенная проблема – это несовместимость оборудования. Можно приобрести два абсолютно новых агрегата, но если они не рассчитаны на работу в одной системе, то они будут конфликтовать друг с другом. Это может приводить к перегрузкам, вибрации, и в конечном итоге – к поломкам. Решение – тщательный анализ технических характеристик оборудования и выбор компонентов, которые идеально подходят друг другу.

Другая проблема – это недостаточная автоматизация. В современном производстве все больше внимания уделяется автоматизации, но часто автоматизация внедряется 'по частям', без комплексного подхода. Это приводит к тому, что разные участки производства работают как отдельные изолированные системы, не взаимодействуя друг с другом. Это значительно снижает общую эффективность предприятия. Для решения этой проблемы необходимо внедрять интегрированные системы управления, которые позволяют контролировать и оптимизировать все этапы производственного процесса. Мы в ООО Сянюй Энергетическое Оборудование, например, часто сталкиваемся с запросами на интеграцию наших приборов учета и автоматизации с существующими системами управления технологическими процессами.

Энергоэффективность промежуточного звена

Энергоэффективность промежуточного звена – это не просто вопрос экономии денег, но и вопрос экологической ответственности. Большая часть энергии, потребляемой на заводе, тратится именно на поддержание работы конвейеров, насосов, вентиляторов и другого оборудования, обеспечивающего передачу материалов и информации. Поэтому необходимо тщательно выбирать оборудование с низким энергопотреблением, а также внедрять системы управления, которые позволяют оптимизировать его работу. Например, использование частотно-регулируемых приводов на электродвигателях конвейеров позволяет снизить энергопотребление в периоды низкой нагрузки.

Примеры из практики: успех и неудачи

В одном из наших проектов мы модернизировали систему подачи сырья на химическом заводе. Была заменена старая пневматическая система на современную систему с использованием вакуумных насосов и трубопроводов из нержавеющей стали. В результате была повышена производительность, снижены потери сырья и уменьшено энергопотребление. Ключевым фактором успеха стало комплексное проектирование системы, учет всех особенностей технологического процесса и внедрение автоматической системы контроля за давлением вакуума.

А вот еще один пример – неудача. На одном из предприятий попытались внедрить систему управления конвейерной системой, используя готовый программный продукт. Однако, продукт не учитывал особенности технологического процесса и требования к безопасности. В результате система неработала корректно, приводила к ошибкам и не соответствовала требованиям нормативных документов. Это стоило предприятию значительных финансовых потерь и времени.

Будущее промежуточного звена: цифровизация и IoT

В будущем роль промежуточного звена на заводе будет только возрастать. Цифровизация и Интернет вещей (IoT) открывают новые возможности для оптимизации производственного процесса. Например, можно использовать датчики для мониторинга состояния оборудования, анализировать данные и прогнозировать поломки, а также автоматически регулировать параметры работы системы. Это позволит повысить эффективность, снизить затраты на обслуживание и увеличить срок службы оборудования.

ООО Сянюй Энергетическое Оборудование активно разрабатывает решения для интеграции наших устройств с платформами IoT. Мы уверены, что это станет ключевым фактором конкурентоспособности на современном рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

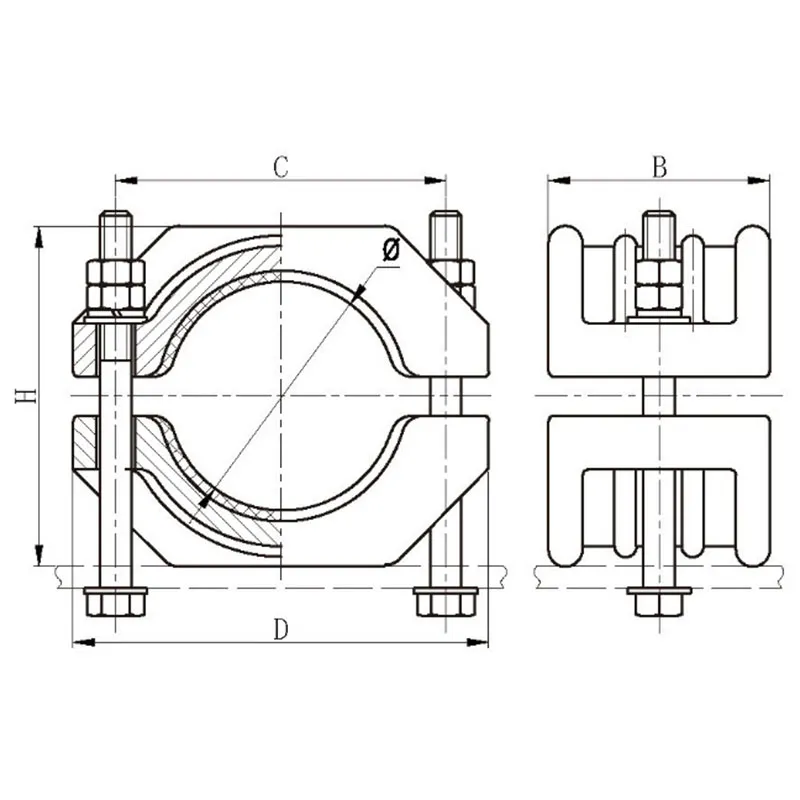

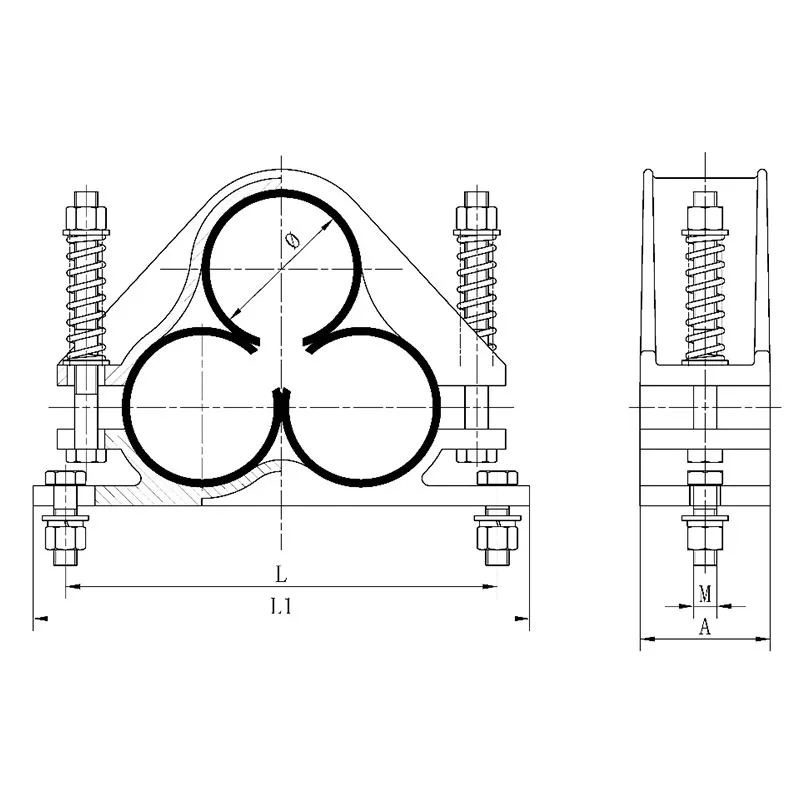

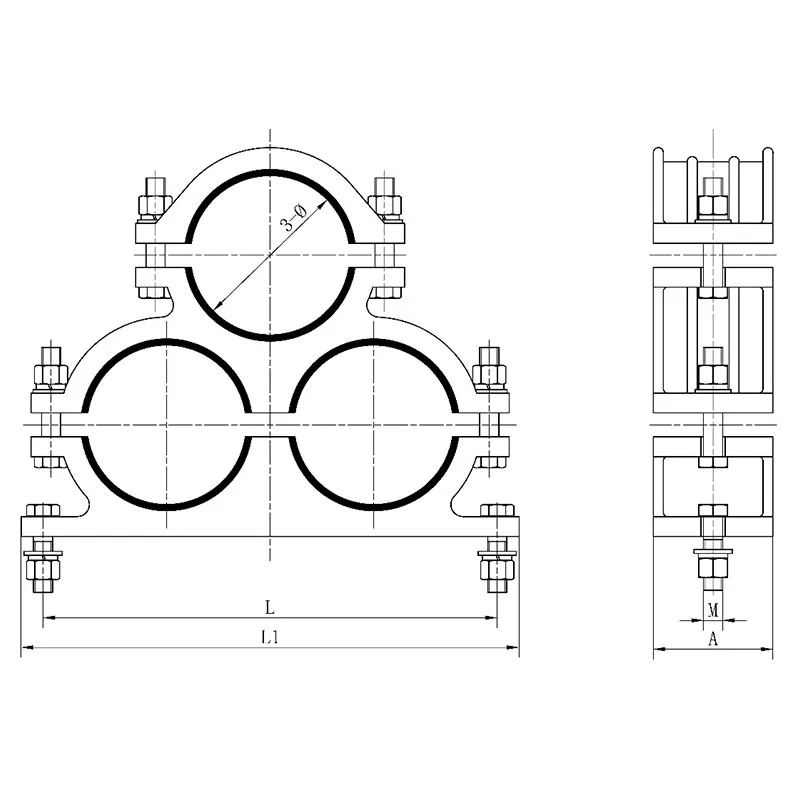

Серия зажимов для трёхжильных высоковольтных кабелей JGPD

Серия зажимов для трёхжильных высоковольтных кабелей JGPD -

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение)

Соединительная трубка типа JY (для сталеалюминиевых проводов, гидравлическое стыковое соединение) -

Соединительная трубка обжимной JT

Соединительная трубка обжимной JT -

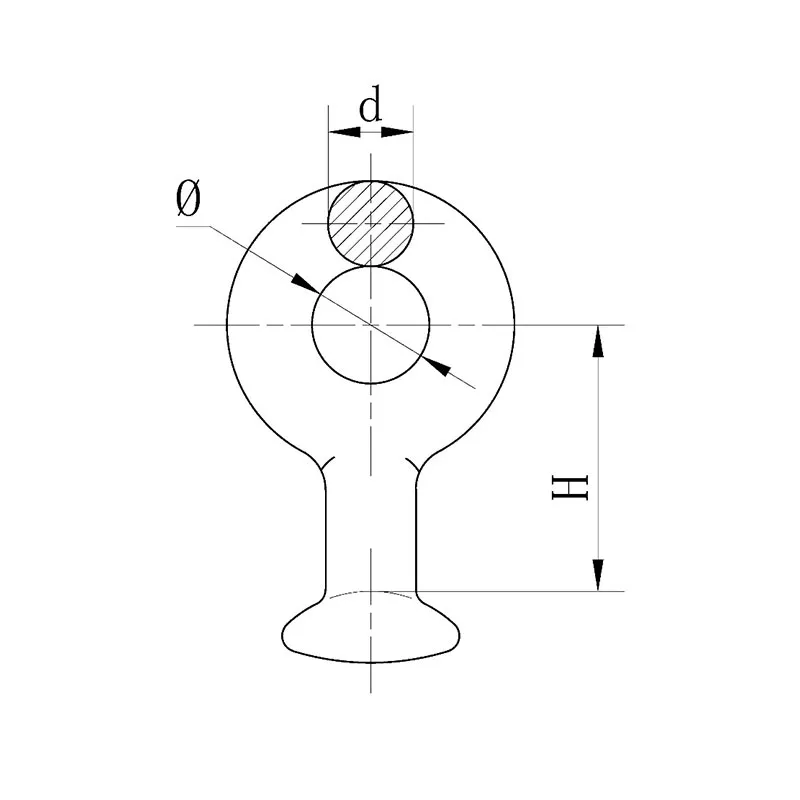

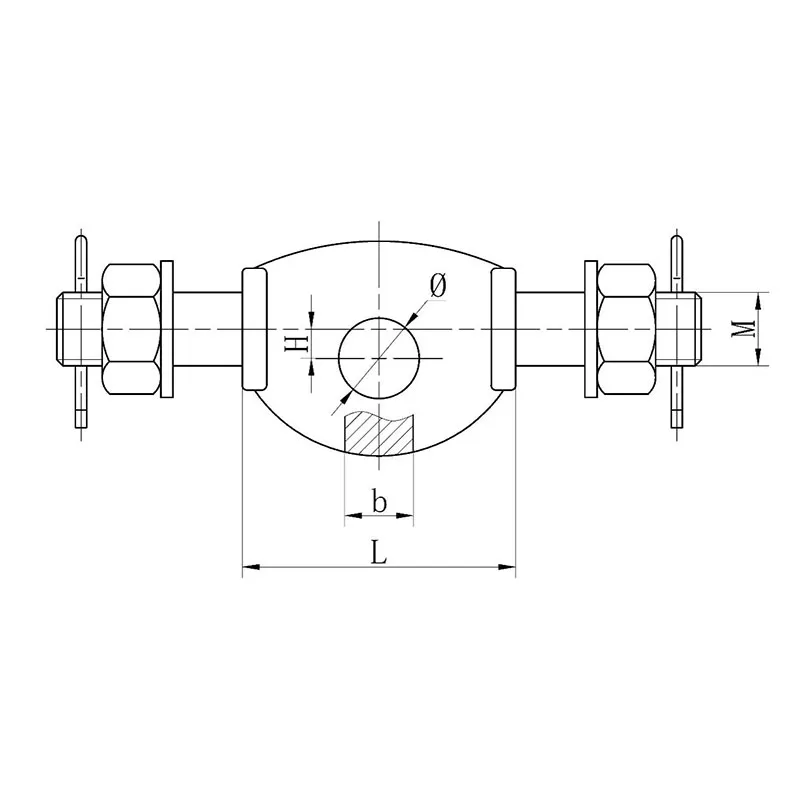

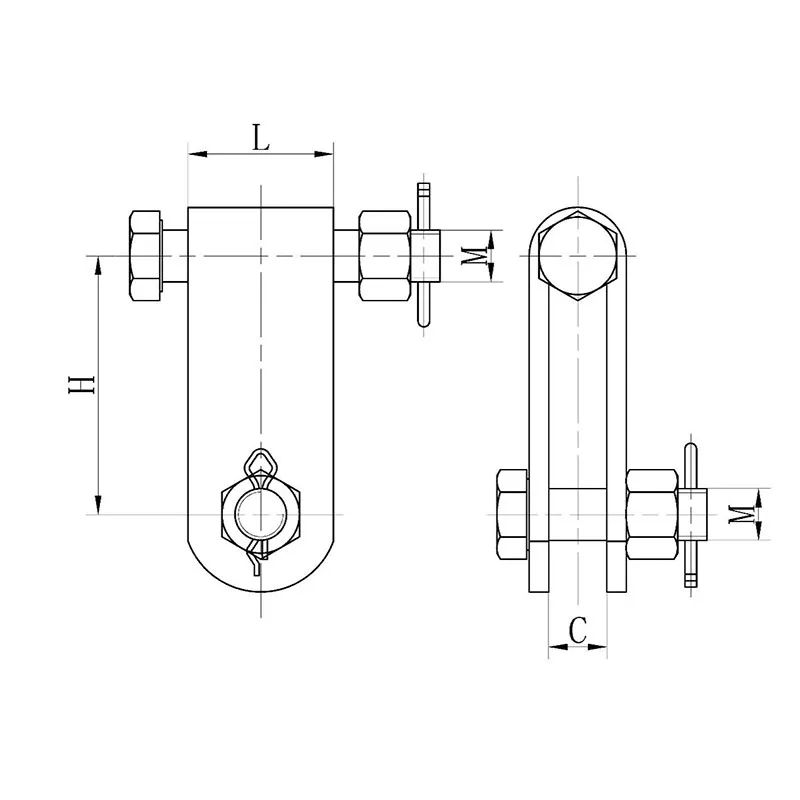

Двухраздельный подвесной зажим для перемычки XTS

Двухраздельный подвесной зажим для перемычки XTS -

Соединительная трубка типа JYD (для сталеалюмивых проводов, гидравлическое перекрывающее соединение)

Соединительная трубка типа JYD (для сталеалюмивых проводов, гидравлическое перекрывающее соединение) -

Соединительная трубка типа JY-G (для стальных канатов, гидравлическое стыковое соединение)

Соединительная трубка типа JY-G (для стальных канатов, гидравлическое стыковое соединение) -

Прямоугольное кольцо типа ZH

Прямоугольное кольцо типа ZH -

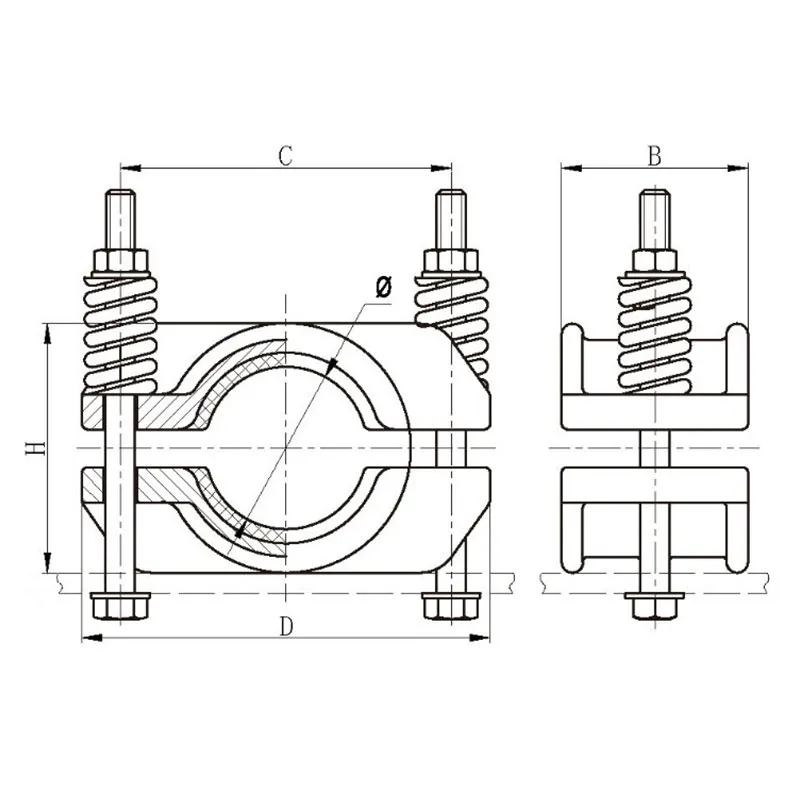

Двухраздельный вертикальный подвесной зажим сумкового типа

Двухраздельный вертикальный подвесной зажим сумкового типа -

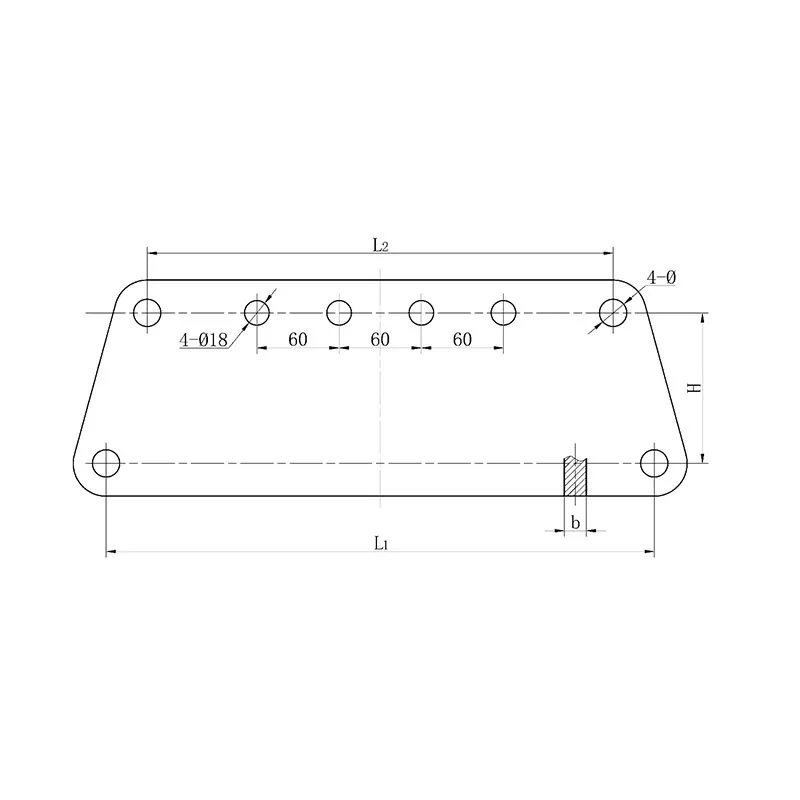

Трапециевидная соединительная пластина

Трапециевидная соединительная пластина -

Монтажная пластина типа UB

Монтажная пластина типа UB -

Подвесной зажим верхнего типа

Подвесной зажим верхнего типа -

Серия натяжных зажимов болтового типа из ковкого чугуна NLD

Серия натяжных зажимов болтового типа из ковкого чугуна NLD

Связанный поиск

Связанный поиск- Вертикальные сдвоенные подвесные зажимы с двойным креплением поставщики

- Зажим параллельный клиновой (тип аньпу) поставщик

- овальная обжимная соединительная муфта для сталеалюминиевого провода JT

- Прессуемые подвесные зажимы с двойным креплением основный покупатель

- Болтовые алюминиевые зажимы для двухпроводной линии sls производители

- Компенсационные зажимы для трубчатых шин MGGD (WP)

- Клемма параллельная типа jb завод

- Звено промежуточное регулируемое типа pt поставщик

- Длинные подвесные крепления для трубчатых шин MGC-B

- Клемма параллельная типа jb поставщик