Звено промежуточное вывернутое типа ylp производители

Промежуточные элементы, вывернутые типа ylp… Звучит специфично, да? И зачастую, если кто-то ищет такие компоненты, он сталкивается с кучей непонятных терминов и разнородных предложений. Вроде бы, стандартная задача – обеспечить надежное соединение, но на деле все гораздо сложнее. Мы, как производитель электротехнического оборудования, не раз сталкивались с проблемами, связанными с выбором и установкой именно таких промежуточных элементов, особенно когда речь идет об изделиях, где важна точность и надежность. И я не уверен, что в индустрии существует единый стандарт по их изготовлению и применению. Нам часто приходят заказы на нестандартные решения, и это нормально, но найти компетентного поставщика, способного предложить действительно подходящий вариант – задача не из легких.

Что такое 'вывернутый тип ylp' и зачем он нужен?

Пожалуй, стоит начать с объяснения самого термина. 'Вывернутый тип ylp' – это, как правило, конструкция, где элементы соединения расположены под определенным углом или с определенной ориентацией. Зачем это нужно? Во-первых, для оптимизации механических нагрузок. Во-вторых, для обеспечения лучшей электропроводности, особенно в условиях вибрации или динамических нагрузок. В-третьих, для облегчения монтажа и обслуживания. Но при этом, неправильный выбор 'вывернутого' элемента может привести к серьезным последствиям – перегреву, ослаблению соединения, даже к короткому замыканию. Мы неоднократно сталкивались с ситуациями, когда из-за неверно подобранных промежуточных элементов приходилось переделывать целые конструкции.

Знаете, иногда кажется, что производители этих элементов не всегда учитывают реальные условия эксплуатации. Слишком много внимания уделяется цене, а недостаточно – качеству материалов и точности изготовления. Это, конечно, не всегда так, но статистика говорит сама за себя. Мы часто видим, что 'дешевые' варианты быстро выходят из строя, тогда как более дорогие, хоть и стоят дороже, служат гораздо дольше и надежнее. Это особенно актуально для оборудования, работающего в тяжелых условиях – на открытом воздухе, в агрессивной среде, при высоких температурах.

Материалы и технологии: что важно учитывать?

Выбор материала – это критически важный фактор. Для промежуточных элементов, используемых в электротехнической сфере, обычно применяют алюминий, медь, сталь, а также различные полимерные материалы. Каждый материал имеет свои преимущества и недостатки. Алюминий легкий и хорошо проводит электричество, но менее прочен, чем сталь. Медь – отличный проводник, но дороже алюминия. Сталь – наиболее прочный материал, но подвержена коррозии. Полимеры – легкие и устойчивые к коррозии, но имеют более низкую проводимость. Важно выбирать материал, который соответствует условиям эксплуатации – температуре, влажности, химической среде.

Не менее важна технология изготовления. Точность обработки, качество поверхности, наличие защитного покрытия – все это влияет на долговечность и надежность промежуточных элементов. Мы предпочитаем работать с производителями, которые используют современное оборудование и имеют строгий контроль качества на всех этапах производства. Например, в последнее время мы сотрудничаем с компанией, которая использует роботизированную обработку деталей, что позволяет достичь высокой точности и повторяемости. Это, конечно, увеличивает стоимость, но, как правило, окупается за счет снижения затрат на обслуживание и ремонт оборудования.

Мы также уделяем внимание антикоррозийной обработке. Влажность и агрессивные среды – основные враги электротехнических компонентов. Поэтому использование специальных покрытий, таких как эпоксидные смолы, порошковая окраска или гальванизация, жизненно необходимо для обеспечения долговечности промежуточных элементов.

Практический опыт: что дало себя?

Помню один случай, когда мы установили промежуточные элементы неверного типа в систему управления распределительного устройства. В результате, через несколько месяцев работы, один из элементов перегрелся и вышел из строя, что привело к остановке всего устройства. Пришлось немедленно прекратить работу и заменить дефектный элемент. Позже выяснилось, что был выбран неправильный угол соединения, что привело к увеличению теплового сопротивления и перегреву. Это был дорогостоящий урок, который мы запомнили надолго. С тех пор мы всегда уделяем повышенное внимание выбору промежуточных элементов и тщательно проверяем все параметры перед установкой.

Иногда проблема не в самих элементах, а в неправильном монтаже. Недостаточный момент затяжки, неправильное выравнивание, отсутствие смазки – все это может привести к ослаблению соединения и его последующему разрушению. Поэтому мы всегда используем профессиональное оборудование для затяжки крепежных элементов и тщательно следим за соблюдением технологических требований.

Мы также не забываем про регулярное техническое обслуживание. Проверка состояния промежуточных элементов, подтяжка крепежных элементов, очистка от загрязнений – все это помогает предотвратить поломки и продлить срок службы оборудования.

Нестандартные решения: когда нужен индивидуальный подход?

Не всегда можно найти готовое решение, подходящее под конкретные условия. В таких случаях приходится обращаться к производителям промежуточных элементов, которые готовы предложить индивидуальный заказ. Мы сотрудничаем с несколькими такими компаниями, которые обладают широкими производственными возможностями и могут изготовить элементы любой сложности. Такие решения, конечно, стоят дороже, но часто являются единственным способом обеспечить надежную работу оборудования.

Например, в одном из проектов нам потребовались промежуточные элементы с повышенной термостойкостью и устойчивостью к вибрации. Таких элементов в стандартном ассортименте не было, поэтому мы обратились к одному из наших партнеров, который разработал специальный дизайн и изготовил элементы по нашим спецификациям. Результат превзошел все наши ожидания. Оборудование работает стабильно и надежно, несмотря на высокие температуры и вибрации.

Выводы и рекомендации

Итак, выбор и установка промежуточных элементов – это ответственная задача, требующая внимательного подхода и опыта. Не стоит экономить на качестве, лучше выбрать более дорогой, но надежный вариант. Важно учитывать материал, технологию изготовления и условия эксплуатации. Не забывайте про регулярное техническое обслуживание. И, если требуется нестандартное решение, не стесняйтесь обращаться к производителям, которые готовы предложить индивидуальный заказ. Мы, как производитель электротехнического оборудования, всегда рады помочь вам в выборе оптимального решения.

И в заключение, скажу, что, возможно, стоит больше внимания уделять стандартизации в этой области. Более четкие требования к промежуточным элементам, более строгий контроль качества, более прозрачная ценовая политика – все это поможет снизить количество проблем и повысить надежность электротехнического оборудования в целом. Мы надеемся, что наши наблюдения и опыт будут полезны другим специалистам в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

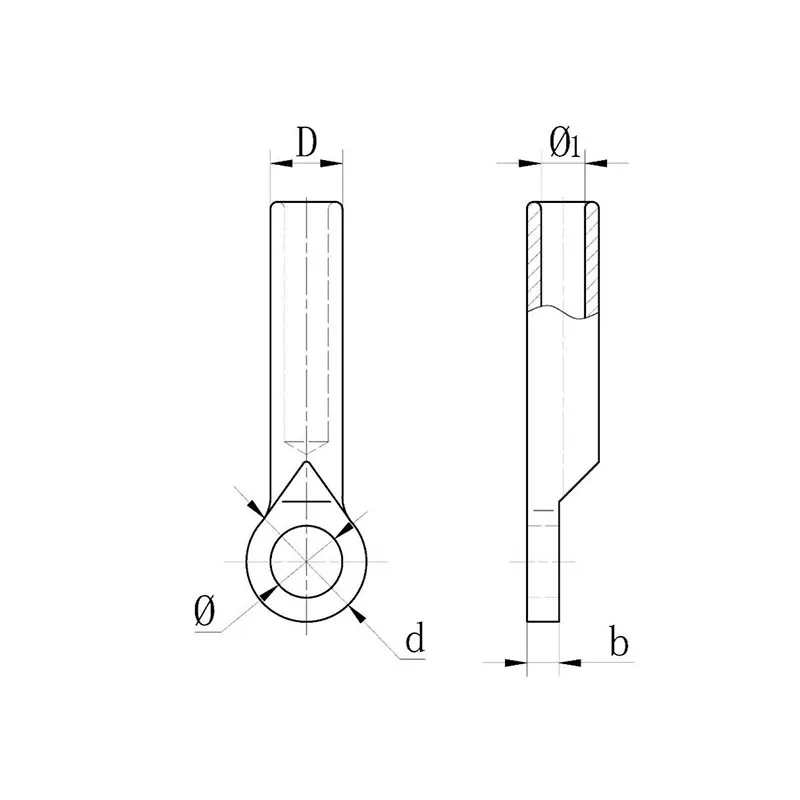

Заземляющий терминал для алюмостальных канатов типа JDBG

Заземляющий терминал для алюмостальных канатов типа JDBG -

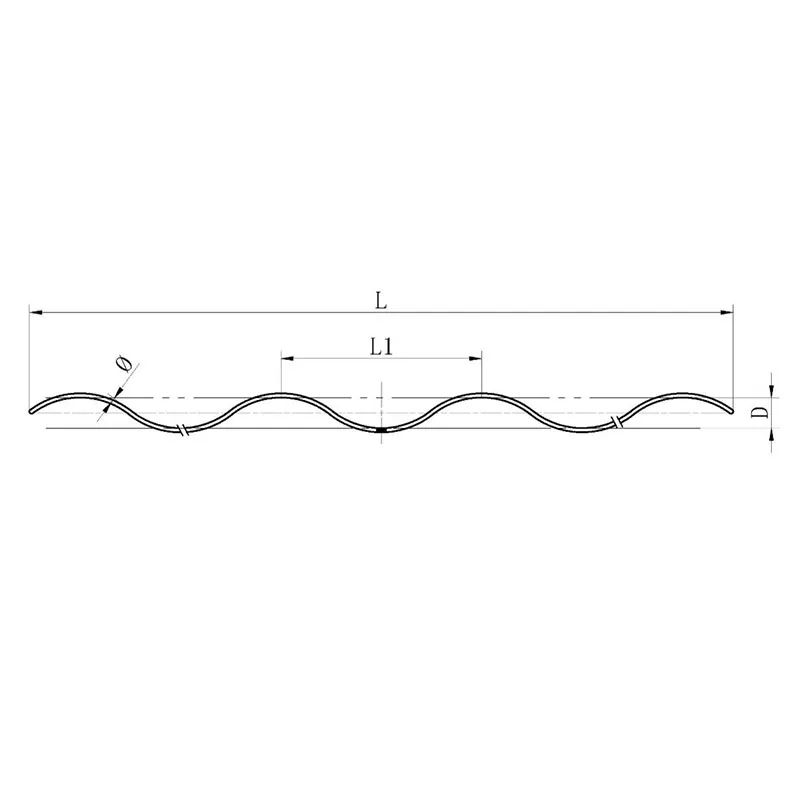

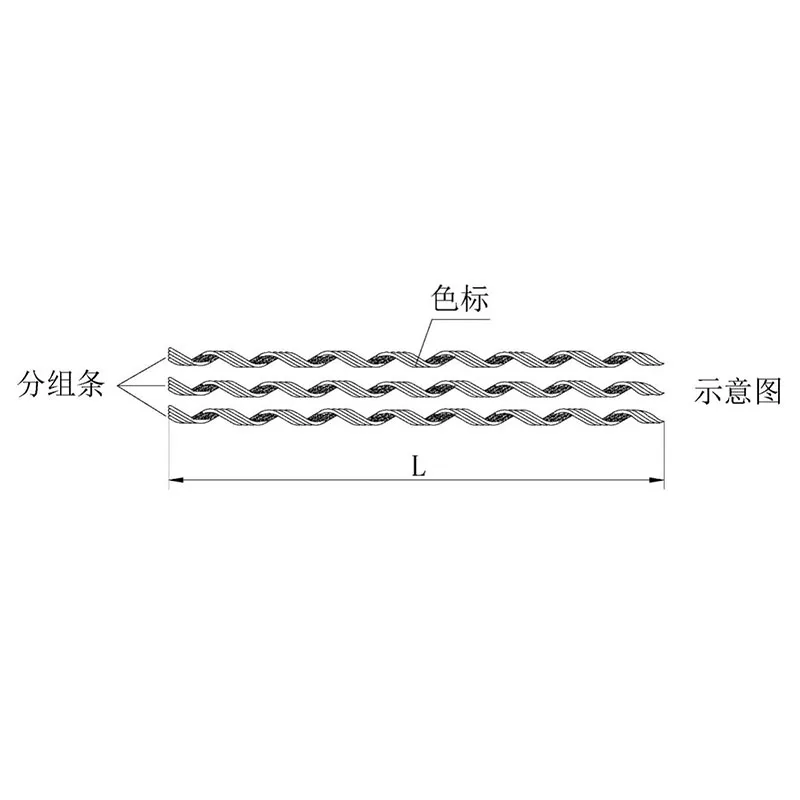

Соединительная предварительно скрученная лента для проводов типа JL

Соединительная предварительно скрученная лента для проводов типа JL -

Серия клиновых параллельных зажимов JXD (зажимы AMP)

Серия клиновых параллельных зажимов JXD (зажимы AMP) -

Соединительная трубка типа JYD (для сталеалюмивых проводов, гидравлическое перекрывающее соединение)

Соединительная трубка типа JYD (для сталеалюмивых проводов, гидравлическое перекрывающее соединение) -

Предварительно скрученная ремонтная лента типа FYB

Предварительно скрученная ремонтная лента типа FYB -

Заземляющий терминал для стальных канатов типа JDG

Заземляющий терминал для стальных канатов типа JDG -

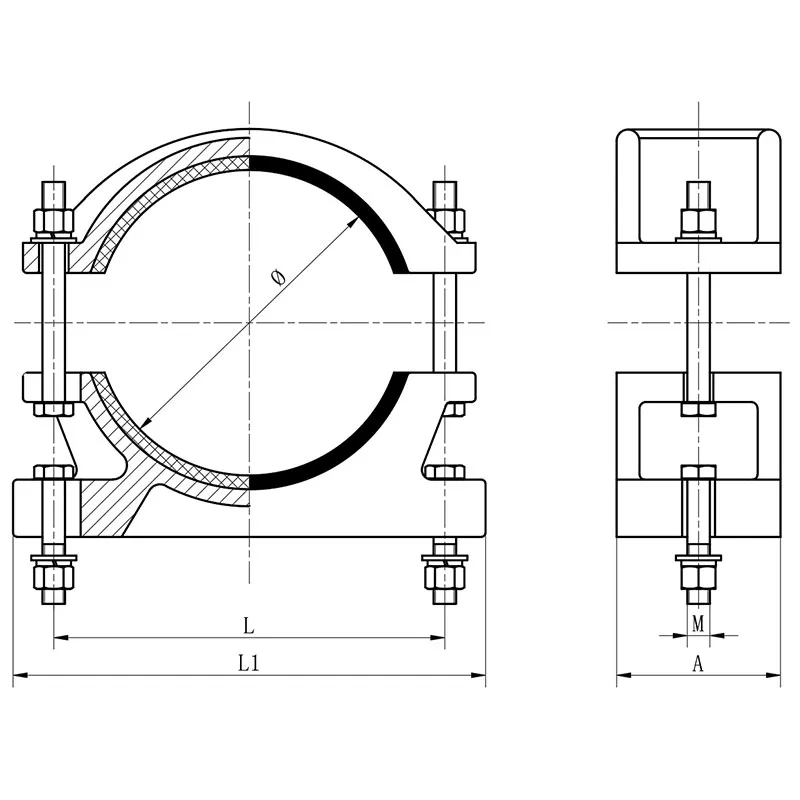

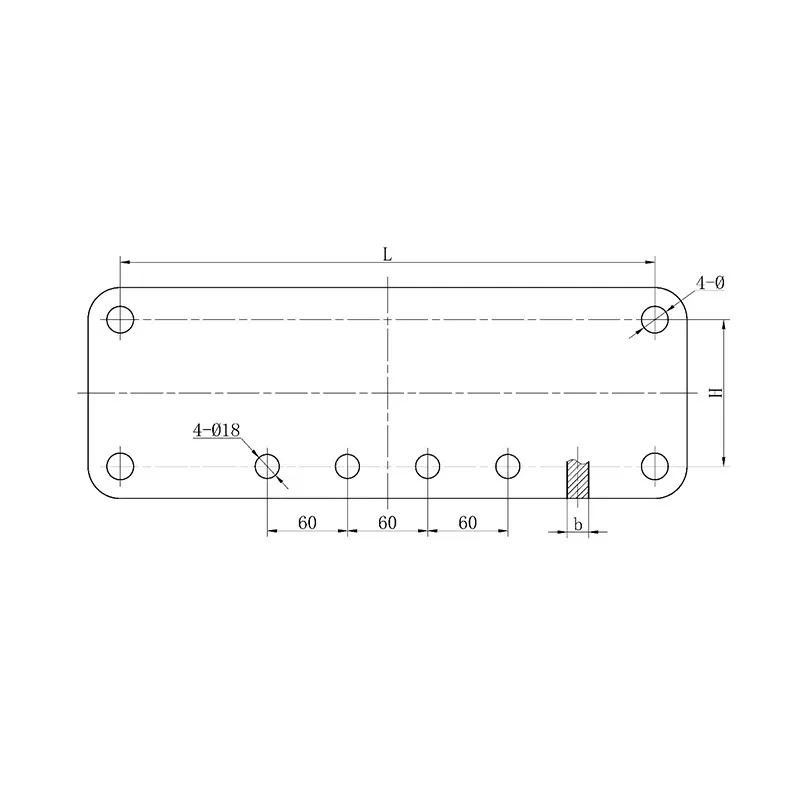

Квадратная соединительная пластина

Квадратная соединительная пластина -

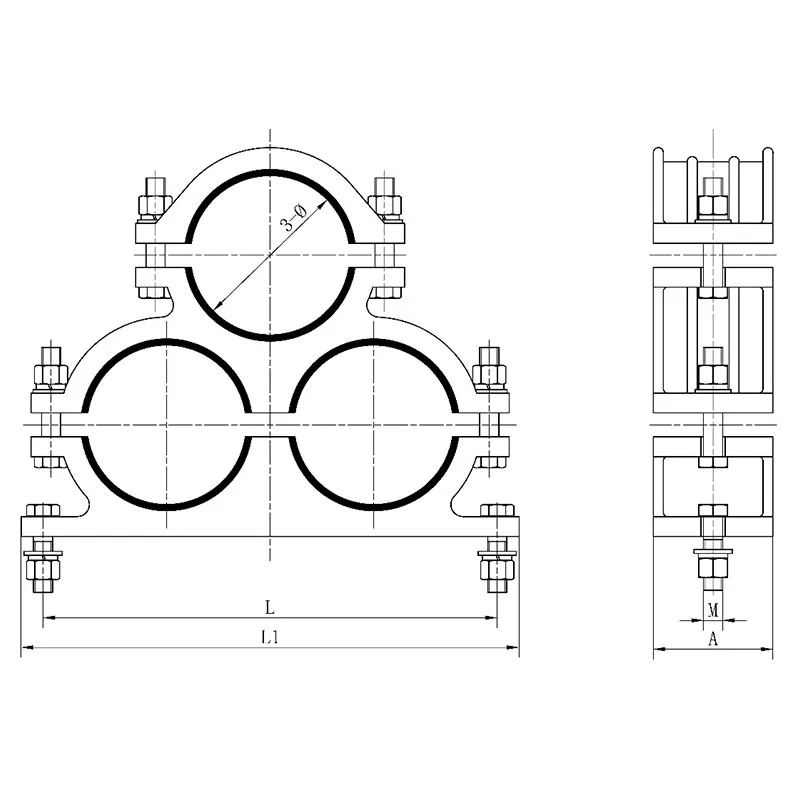

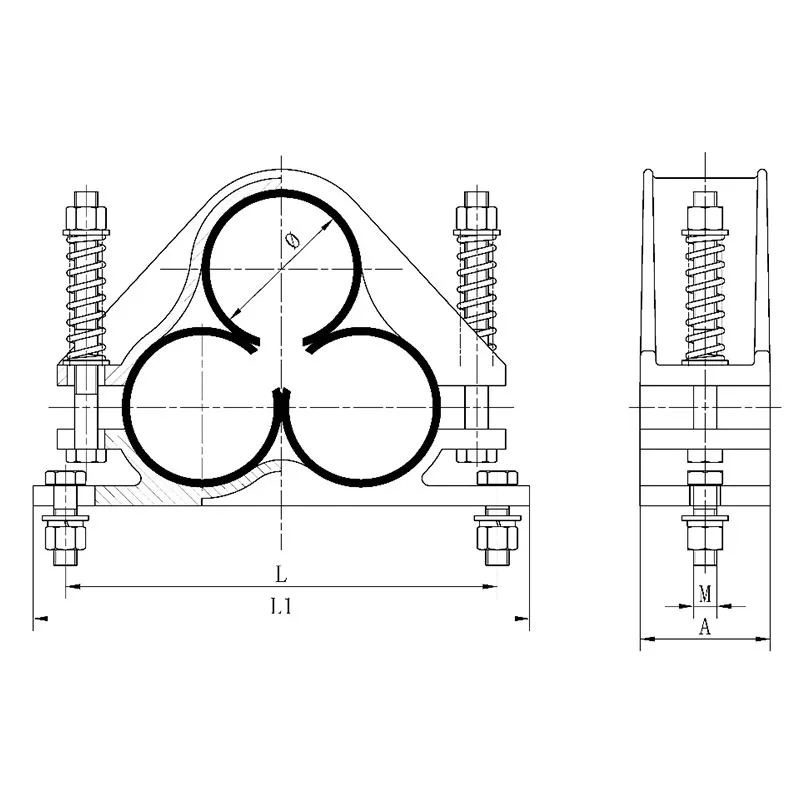

Серия зажимов для трёхжильных высоковольтных кабелей JGPD

Серия зажимов для трёхжильных высоковольтных кабелей JGPD -

Зажим для перемычки типа JYT

Зажим для перемычки типа JYT -

Серия зажимов для трёхжильных высоковольтных кабелей JGP-D

Серия зажимов для трёхжильных высоковольтных кабелей JGP-D -

Предварительно скрученная ремонтная лента типа JXL

Предварительно скрученная ремонтная лента типа JXL -

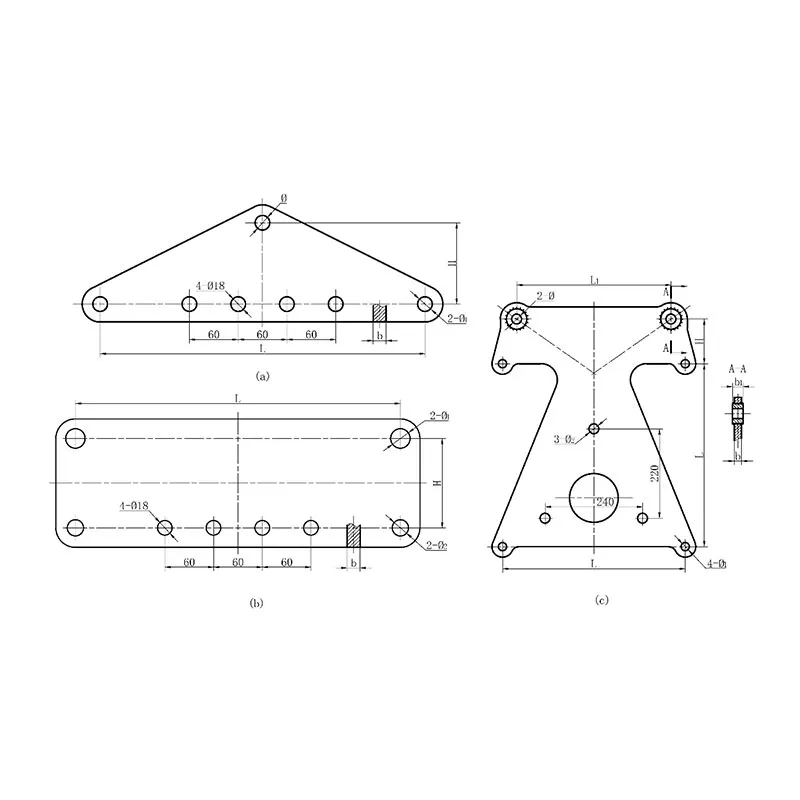

Прямоугольная монтажная пластина типа Z

Прямоугольная монтажная пластина типа Z

Связанный поиск

Связанный поиск- Концевые крепления для трубчатых шин MGD

- Соединительный зажим линейной арматуры завод

- Симметричные камертонные гасители вибрации fdy цена

- Звено промежуточное регулируемое типа db основный покупатель

- Сдвоенные подвесные зажимы для перемычек xts завод

- Скользящие крепления для трубчатых шин MGGH (MGG1)

- Соединительная планка линейной арматуры цена

- Клемма натяжная гидравлическая для грозозащитных тросов поставщик

- элемент линейной арматуры подвесная пластина типа UB

- Прессуемые асимметричные камертонные гасители вибрации fryj основный покупатель