Защитная арматура заводы

Разговоры о защитной арматуре заводы часто сводятся к стандартам, сертификатам и бесконечным таблицам с моментами затяжки. И это, конечно, важно. Но многие забывают о реальных проблемах, возникающих на месте, о нюансах монтажа, о том, как условия эксплуатации влияют на долговечность. Что я хочу сказать – теория без практики мертва. Вот несколько мыслей, которые накопились за годы работы с подобной продукцией. Не претендую на абсолютную истину, это скорее набор заметок и наблюдений, с которыми сталкивался регулярно.

Проблемы совместимости и адаптация

Во-первых, часто встречаются проблемы с совместимостью. Завод производит защитная арматура заводы, ориентируясь на определенные стандарты, но реальные системы часто отличаются. Например, иногда бывает, что теоретически подходящий крепеж совершенно не подходит по форме или размеру для конкретного оборудования. Не просто не подходит, а создает проблемы при монтаже, может деформировать детали, повысить риск повреждения. Несколько раз приходилось переделывать конструкции из-за подобного 'несовпадения'.

Адаптация – вот ключевое слово. Редко когда стандартный продукт идеально подходит. Иногда требуется небольшая доработка, подгонка, а в некоторых случаях – даже заказ индивидуального исполнения. Это увеличивает стоимость, конечно, но зачастую это единственно верный способ обеспечить надежность и долговечность.

Как-то раз нам пришлось адаптировать защитная арматура заводы для установки на старое оборудование, которое не предусматривало стандартных креплений. Пришлось использовать специальные переходники и немного изменить конструкцию. Затрачено времени и денег, но зато система работает безупречно.

Особенности монтажа и эксплуатация

Перейдем к монтажу. Всегда забывают о важности правильного момента затяжки. Это не просто цифра из документации, а критически важный параметр, от которого зависит надежность соединения. Недостаточная затяжка – ослабление крепления, перетяжка – повреждение резьбы или деталей. Многие монтажники, к сожалению, не уделяют этому должного внимания. И это приводит к серьезным последствиям – от простого ослабления соединения до полного разрушения системы защиты.

Также важный фактор – условия эксплуатации. В агрессивных средах, при высоких или низких температурах, защитная арматура заводы может деградировать. Нельзя использовать стандартные крепежи в химически агрессивных средах – это просто недолговечно.

Мы сталкивались с ситуациями, когда крепеж, заявленный как 'универсальный', после года эксплуатации в промышленной среде полностью терял свои свойства. Пришлось срочно заменять его на более качественный, специально разработанный для этих условий. Это дорогостоящая, но необходимая мера.

Контроль качества: взгляд со стороны

Теперь о контроле качества. Заводские испытания – это хорошо, но они не всегда отражают реальную картину. Многие проблемы обнаруживаются уже на месте эксплуатации – из-за некачественных материалов, дефектов производства или неправильного монтажа.

Важно проводить регулярные проверки и техническое обслуживание. Не стоит полагаться только на сертификаты и гарантии. Необходимо контролировать состояние крепежа, вовремя выявлять и устранять дефекты.

В нашей практике часто встречаются случаи, когда повреждения защитная арматура заводы выявляются только во время планового осмотра. В этот момент уже может потребоваться дорогостоящий ремонт или даже замена системы.

Специфика различных типов арматуры

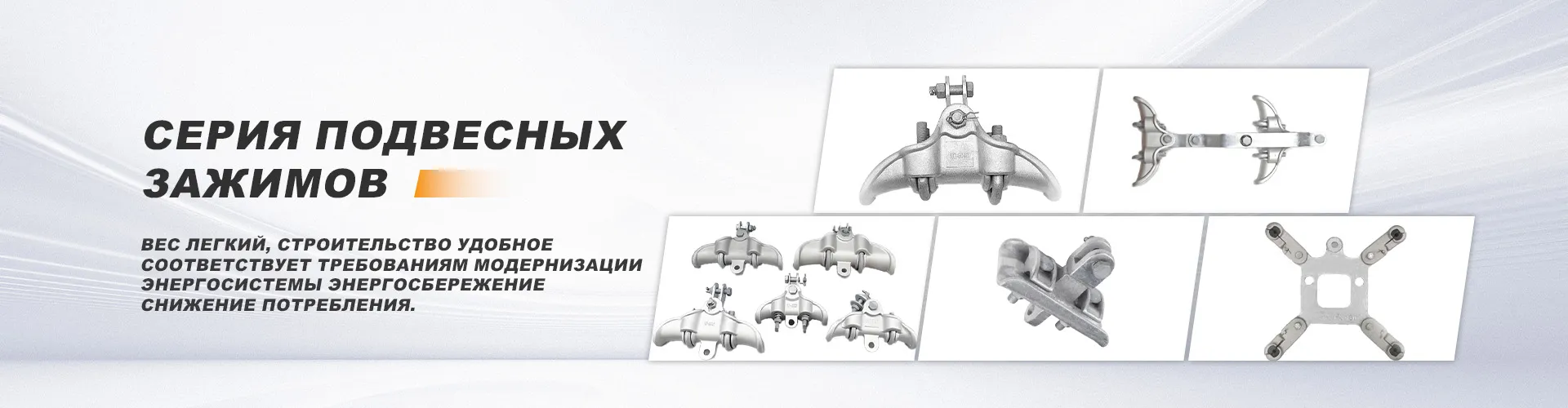

Стоит отметить, что разные типы защитная арматура заводы имеют свои особенности. Например, алюминиевые зажимы для проводов требуют особого внимания к антикоррозийной обработке, а специальные устройства распределения тока должны выдерживать высокие токи и напряжения. Нельзя использовать один и тот же крепеж для всех типов оборудования – это неэффективно и опасно.

Иногда бывает, что стандартные решения просто неприменимы к определенным задачам. Требуется разработка специализированных крепежных элементов, учитывающих все особенности конкретного оборудования и условий эксплуатации. Мы сами несколько раз разрабатывали индивидуальные решения для наших клиентов.

К примеру, при проектировании системы защиты для высоковольтного трансформатора потребовались крепежные элементы, способные выдерживать огромные нагрузки и обеспечивать надежное крепление даже при вибрации. Стандартные решения не подходили, поэтому пришлось разработать специализированный крепеж, изготовленный из высокопрочной стали.

Тенденции и будущее

В заключение хочу сказать, что рынок защитная арматура заводы постоянно развивается. Появляются новые материалы, новые технологии, новые стандарты. Важно следить за этими изменениями и адаптировать свои решения к новым требованиям.

В будущем, думаю, будет больше внимания уделяться интеллектуальным крепежным элементам, которые смогут самостоятельно контролировать состояние соединения и предупреждать о возможных проблемах. Это позволит повысить надежность и долговечность систем защиты, снизить затраты на обслуживание и ремонт.

Например, мы сейчас активно изучаем возможности применения датчиков вибрации и температуры для мониторинга состояния крепежа в режиме реального времени. Это позволит выявлять дефекты на ранней стадии и предотвращать серьезные аварии. И конечно, мы продолжаем работать над повышением качества и надежности нашей продукции.

ООО Сянюй Энергетическое Оборудование стремится предоставлять клиентам надежные и эффективные решения для защиты электрооборудования. Наш широкий ассортимент продукции, от электротехнической арматуры до комплектующих для высоковольтной аппаратуры, позволяет удовлетворить потребности самых разных заказчиков. Мы ценим долгосрочное сотрудничество и готовы предложить индивидуальные решения, разработанные с учетом всех особенностей конкретной задачи. Наш сайт: https://www.xydl.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

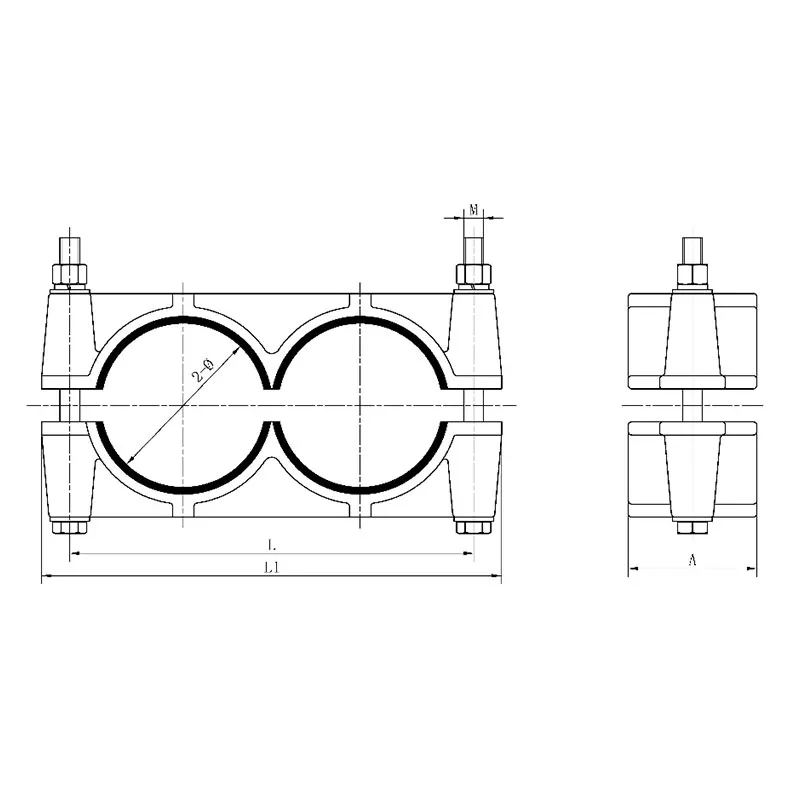

Монтажная пластина типа PS

Монтажная пластина типа PS -

Прямоугольная монтажная пластина типа Z

Прямоугольная монтажная пластина типа Z -

Монтажная пластина с цапфой типа EB

Монтажная пластина с цапфой типа EB -

Подвесной зажим для перемычки XT

Подвесной зажим для перемычки XT -

Трапециевидная соединительная пластина

Трапециевидная соединительная пластина -

Ремонтная трубка типа JX

Ремонтная трубка типа JX -

Серия самозажимных клиновых алюминиевых натяжных зажимов NXL

Серия самозажимных клиновых алюминиевых натяжных зажимов NXL -

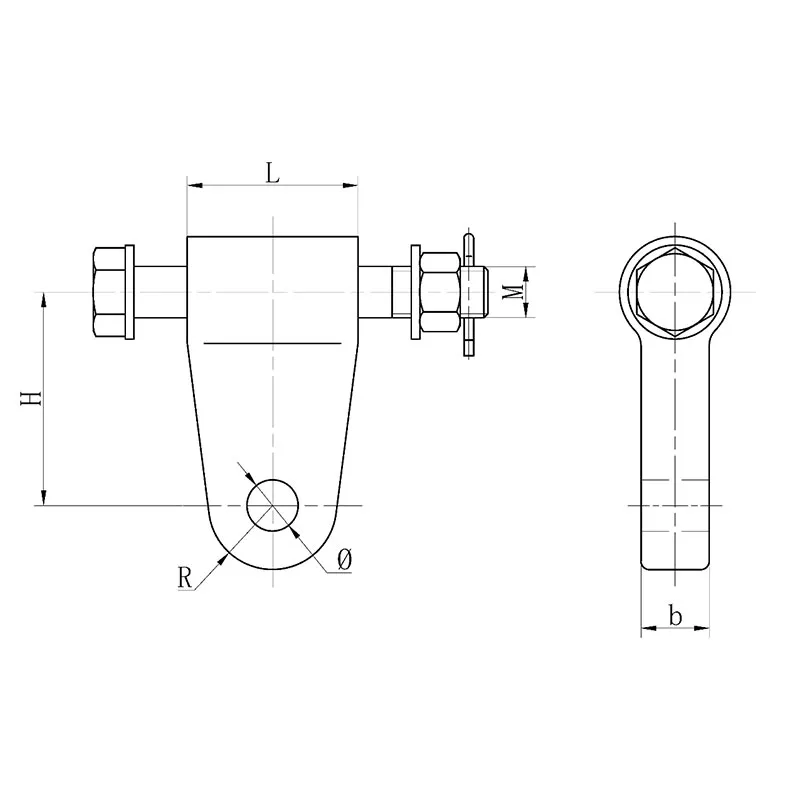

Клиновой натяжной зажим типа NUT

Клиновой натяжной зажим типа NUT -

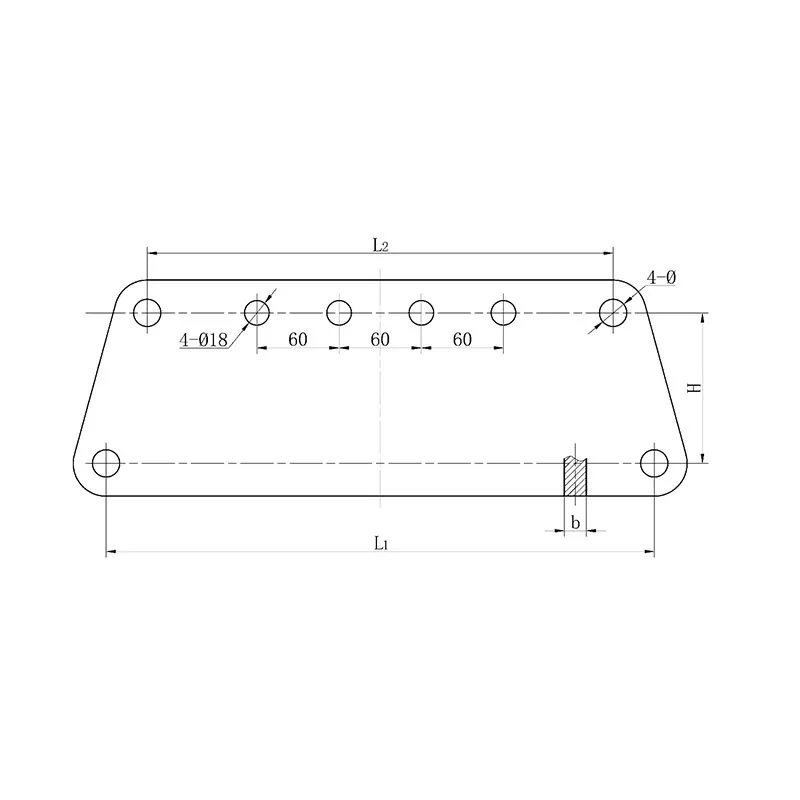

Монтажная пластина типа ZBS

Монтажная пластина типа ZBS -

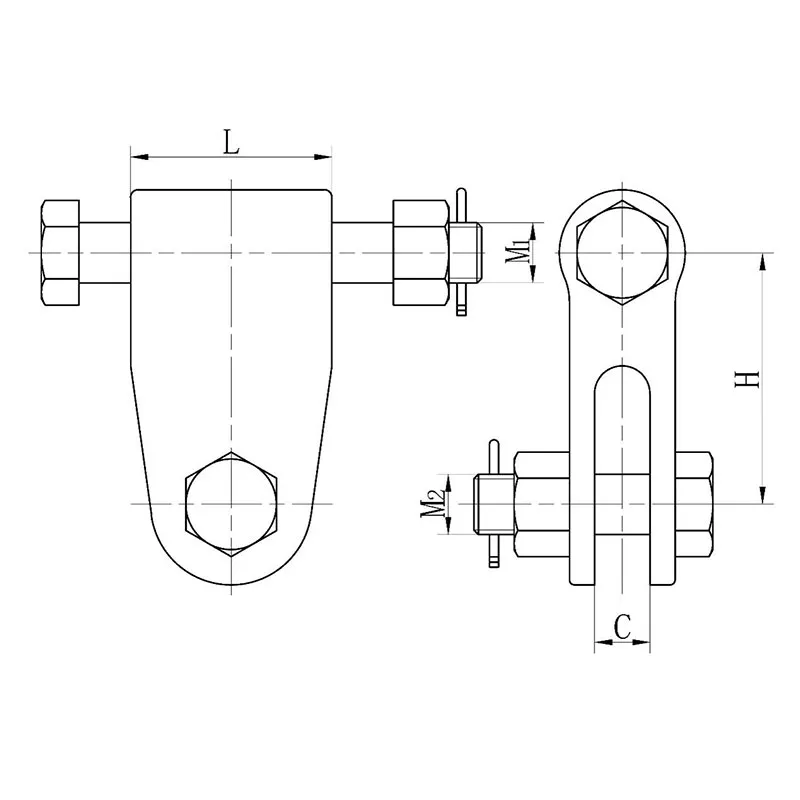

Тяговая пластина типов QY и PQ

Тяговая пластина типов QY и PQ -

Монтажная пластина типа ZBD

Монтажная пластина типа ZBD -

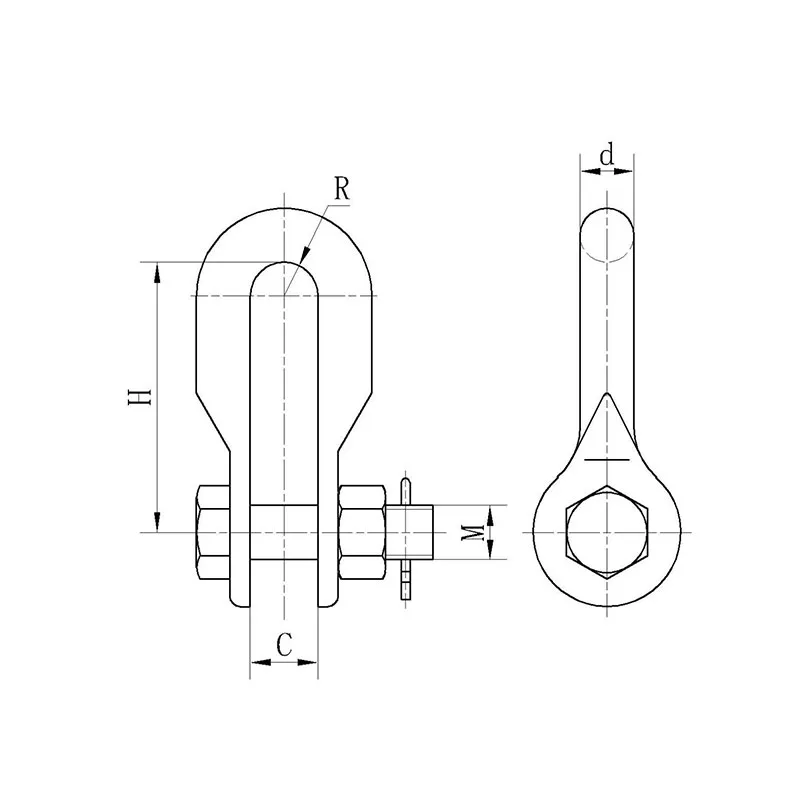

Петля U-образного типа

Петля U-образного типа

Связанный поиск

Связанный поиск- Элемент линейной арматуры подвесная пластина типа ubx поставщик

- Прессуемые симметричные торсионные гасители вибрации fdnj основный покупатель

- Зажим для трёхжильных высоковольтных кабелей производители

- Прессуемые защитные спирали fyh заводы

- Симметричные торсионные гасители вибрации fdn основный покупатель

- Зажимы для оборудования завод

- Звено промежуточное регулируемое типа db поставщики

- Соединительный зажим линейной арматуры поставщик

- Соединительный зажим линейной арматуры завод

- Компенсационные зажимы для трубчатых шин MGS