Защитная арматура завод

Разговоры о защитной арматуре заводского производства часто начинаются с высокой абстракции – надежность, долговечность, соответствие стандартам. Но, честно говоря, в реальной работе приходится сталкиваться с другим. Иногда 'стандарт' – это всего лишь красивая цифра, а 'надежность' проверяется на месте, когда система отказывает. Мы в ООО Сянюй Энергетическое Оборудование, занимаемся электротехнической арматурой уже достаточно долго, и у нас накопилось немало историй, как хороших, так и... менее хороших. Хочется поделиться не теориями, а практическими выводами, которые, надеюсь, будут полезны.

Что на самом деле значит заводское качество?

Вроде бы очевидно: заводской продукт должен быть выше, чем самодельный. Но что это значит на практике? Для нас это – не только использование качественного сырья, но и строгий контроль на всех этапах производства: от входного контроля материалов до финальной проверки готовой продукции. Мы не гонимся за дешевизной, потому что понимаем, что в сфере защиты электрооборудования экономия на качестве может обернуться очень серьезными последствиями. Например, мы часто видим случаи, когда некачественная защитная арматура приводит к утечкам тока, перегреву и, как следствие, к пожарам. И это – не просто статистика, это реальные последствия.

Часто возникает вопрос: какой уровень контроля является достаточным? Все зависит от типа оборудования и условий эксплуатации. Для высоковольтного оборудования требования предъявляются значительно более жесткие, чем для низковольтного. Важно понимать, что 'заводской' – это не гарантия автоматического качества. Это скорее основа для того, чтобы продукт соответствовал требованиям и был надежным в конкретных условиях. Мы используем современное оборудование для тестирования, проверяем механические характеристики, изоляционные свойства и электропроводность. Но даже это не всегда позволяет предсказать, как продукт будет вести себя в реальной эксплуатации. Вот, например, был случай с одной из партий универсальных алюминиевых зажимов…

Проблемы с материалами и их влияние на долговечность

Пожалуй, одна из самых распространенных проблем – это качество используемых материалов. Иногда поставщики предлагают 'бюджетные' аналоги, которые в долгосрочной перспективе оказываются невыгодными. Например, мы сталкивались с ситуацией, когда межэтажные зажимы для проводов, изготовленные из недостаточно прочного сплава, быстро деформировались под нагрузкой. Это приводило к нарушению изоляции и, в конечном итоге, к выходу из строя всей системы. Нельзя недооценивать важность выбора правильного материала и его соответствия условиям эксплуатации. Важно учитывать климатические факторы, наличие агрессивных сред и другие потенциальные факторы, которые могут повлиять на долговечность изделия. Мы всегда стараемся работать с проверенными поставщиками и тщательно проверяем качество поставляемых материалов. Это требует дополнительных затрат, но, как правило, окупается в долгосрочной перспективе.

Еще одна проблема – несоответствие техническим требованиям. Например, иногда производители не уделяют должного внимания геометрии изделия, что приводит к неправильному затяжению болтов и гаек, а значит, к снижению надежности соединения. Для защитной арматуры это критично, потому что именно соединительные устройства являются слабым местом в любой электроустановке. Поэтому, помимо качества материалов, важно обеспечить точное соответствие изделия чертежам и спецификациям. Это требует наличия квалифицированного персонала и современного оборудования.

Некачественное производство: конкретный пример

Однажды, мы получили заказ на изготовление партии сверхмощных устройств распределения тока. После приемки продукции обнаружилось, что у некоторых устройств неправильно установлен внутренний механизм, что приводило к невозможности их нормальной работы. Пришлось полностью возвращать партию поставщику и переделывать ее. Это привело к задержке сроков выполнения заказа и дополнительным затратам. Этот случай стал для нас урок – нельзя экономить на качестве производства, иначе придется платить больше в долгосрочной перспективе. Мы сейчас уделяем больше внимания качеству контроля на этапе производства, и это позволяет нам избегать подобных ситуаций в будущем.

Современные технологии и новые возможности

К счастью, современные технологии позволяют значительно повысить качество электротехнической арматуры. Мы активно внедряем новые методы контроля, в том числе вибрационный контроль, ультразвуковой контроль и другие передовые технологии. Это позволяет нам выявлять дефекты на ранних стадиях производства и предотвращать выпуск бракованной продукции. Также мы используем современные материалы, такие как высокопрочные сплавы, полимеры с улучшенными диэлектрическими свойствами и другие инновационные материалы. Это позволяет нам производить более надежную и долговечную продукцию. Например, мы сейчас тестируем новые резиновые изделия с повышенной устойчивостью к воздействию химических веществ и температурных перепадов. Это может быть очень полезно в условиях эксплуатации в агрессивных средах.

Кроме того, мы уделяем большое внимание автоматизации производства. Это позволяет нам повысить точность и скорость производства, а также снизить вероятность ошибок. Сейчас у нас внедрена система автоматизированного управления производством, которая позволяет нам контролировать все этапы производства в режиме реального времени. Это позволяет нам оперативно реагировать на любые отклонения от нормы и предотвращать выпуск бракованной продукции.

В заключение

Производство защитной арматуры заводского производства – это сложный и ответственный процесс, который требует высокой квалификации персонала, современного оборудования и строгих мер контроля. Нельзя экономить на качестве материалов и производстве, иначе это может привести к серьезным последствиям. Мы в ООО Сянюй Энергетическое Оборудование стремимся производить продукцию высочайшего качества, которая соответствует всем требованиям и надежно защищает электрооборудование. Наши клиенты – это предприятия энергетической отрасли, промышленные предприятия, строительные компании и другие организации, которые ценят надежность и долговечность. Мы верим, что наш опыт и знания могут быть полезны и вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Соединительная предварительно скрученная лента для грозозащитного троса типа JL

Соединительная предварительно скрученная лента для грозозащитного троса типа JL -

Заземляющий терминал для алюмостальных канатов типа JDBG

Заземляющий терминал для алюмостальных канатов типа JDBG -

Монтажная пластина с чашеобразной головкой типа W

Монтажная пластина с чашеобразной головкой типа W -

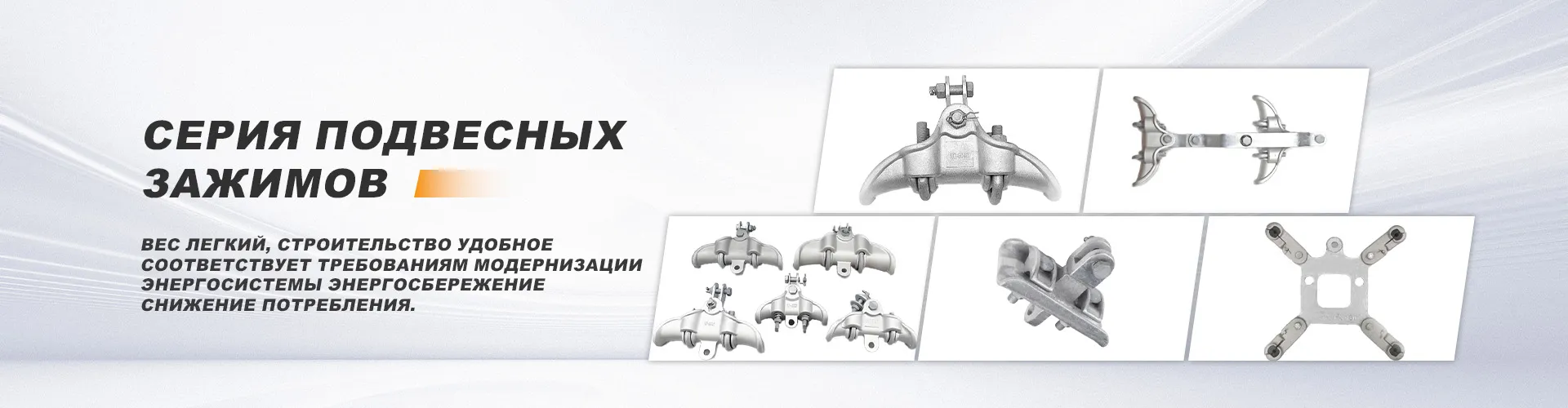

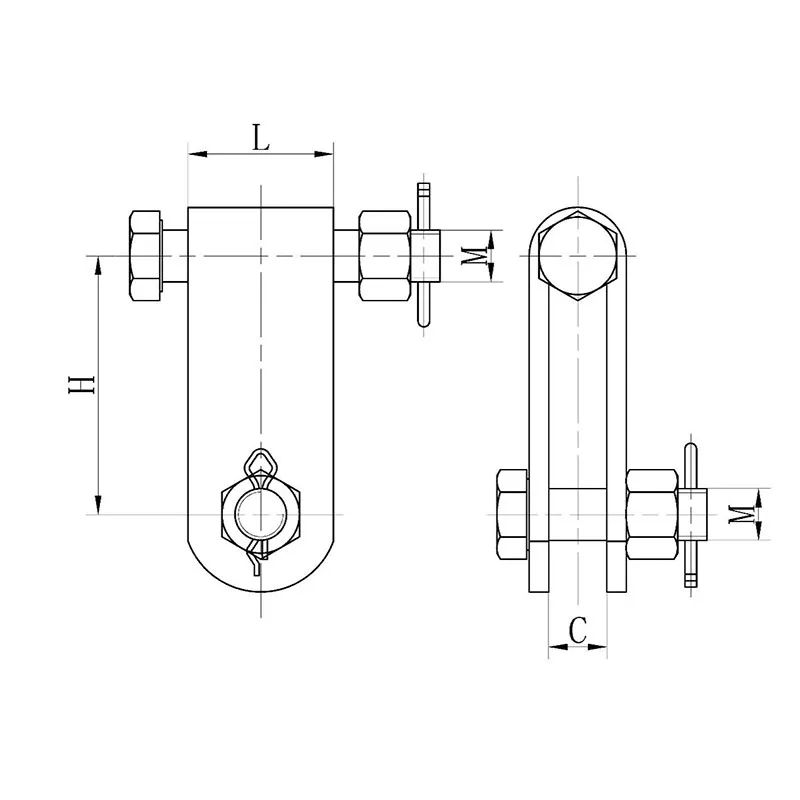

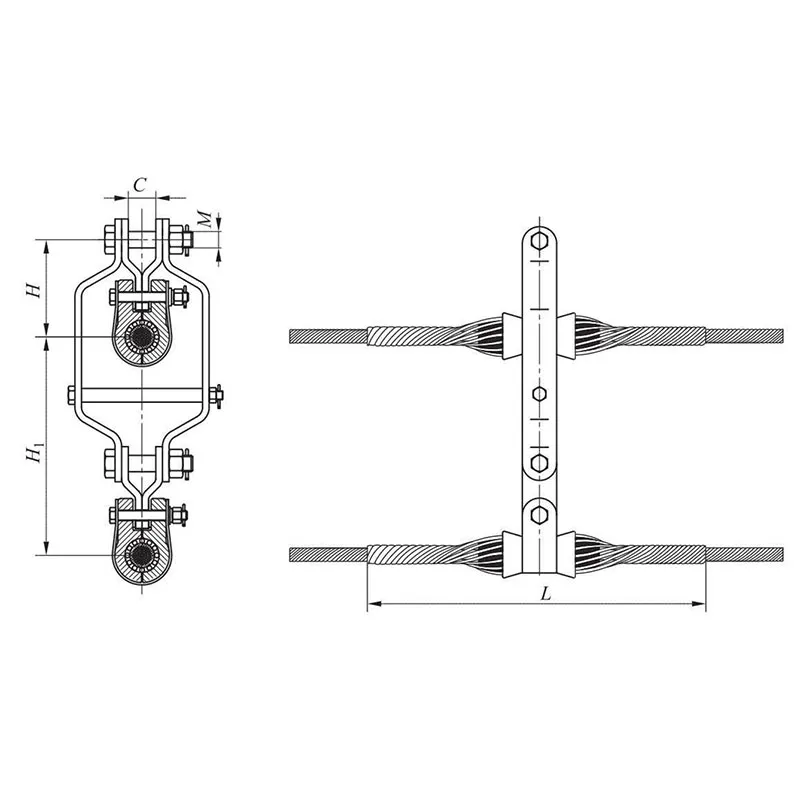

Двухраздельный вертикальный подвесной зажим сумкового типа

Двухраздельный вертикальный подвесной зажим сумкового типа -

Зажимы параллельные специальной формы типов JBL, JBT, JBTL

Зажимы параллельные специальной формы типов JBL, JBT, JBTL -

Однопластинчатая параллельная монтажная пластина

Однопластинчатая параллельная монтажная пластина -

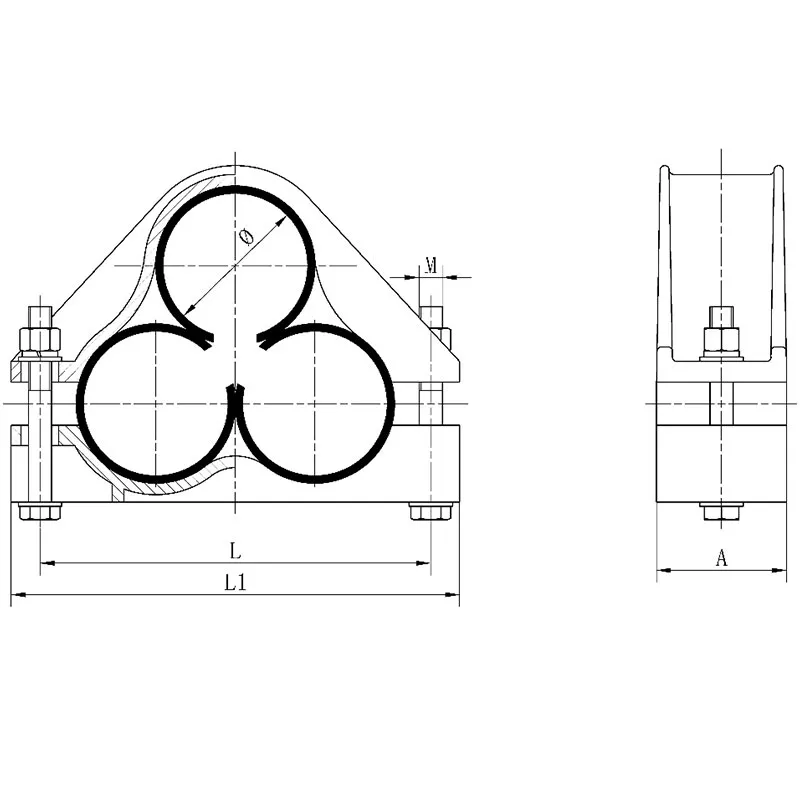

Серия зажимов для трёхжильных высоковольтных кабелей JGP

Серия зажимов для трёхжильных высоковольтных кабелей JGP -

Стальной параллельный зажим типа JBB

Стальной параллельный зажим типа JBB -

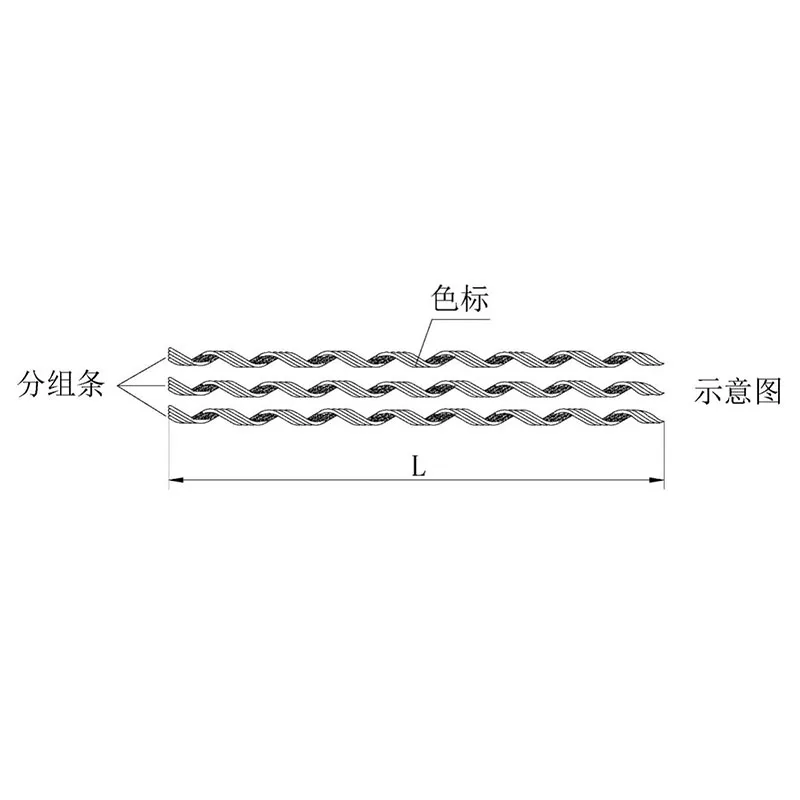

Соединительная предварительно скрученная лента для проводов типа JL

Соединительная предварительно скрученная лента для проводов типа JL -

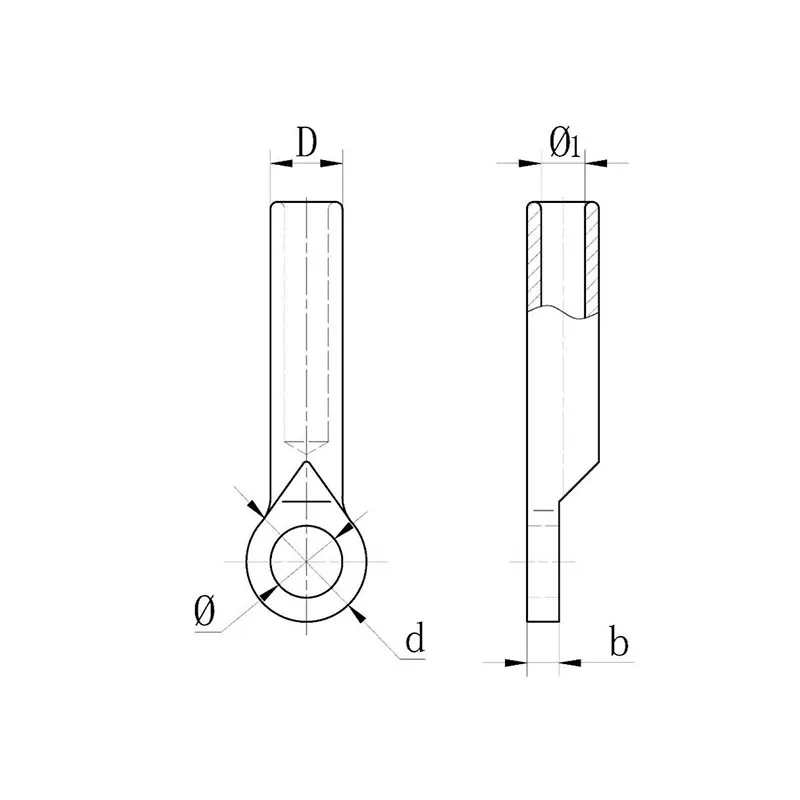

Монтажная пластина типа UB

Монтажная пластина типа UB -

Медно-алюминиевый параллельный зажим типа JBTL

Медно-алюминиевый параллельный зажим типа JBTL -

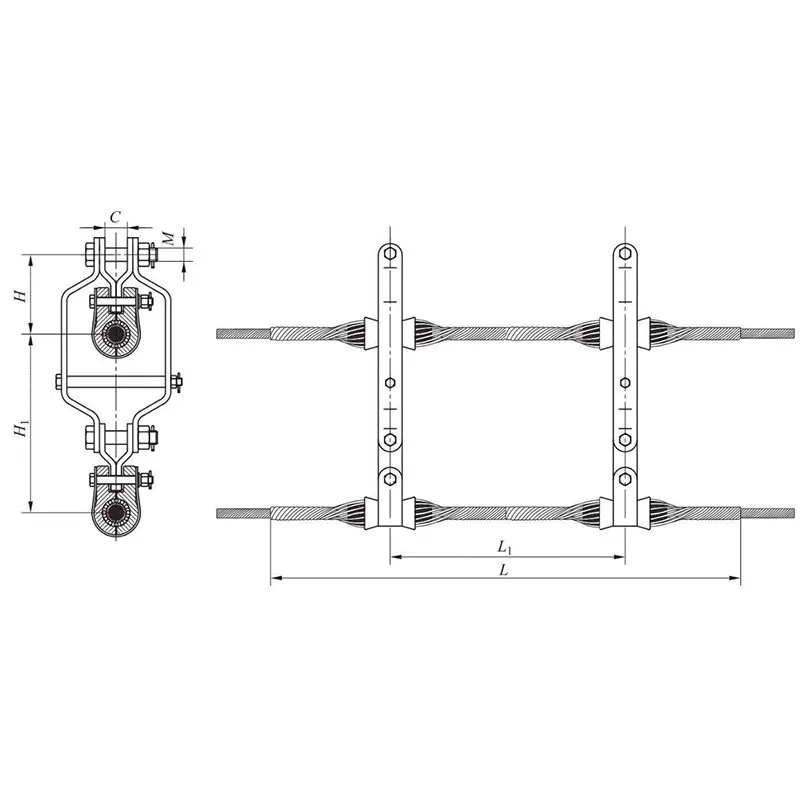

Двухраздельный вертикальный подвесной зажим с предварительной скруткой

Двухраздельный вертикальный подвесной зажим с предварительной скруткой

Связанный поиск

Связанный поиск- Двухпроводные демпфирующие распорки типа fjz производитель

- Четырехпроводные демпфирующие распорки типа FJZ

- Ремонтная втулка jx для стального многожильного провода поставщики

- Вертикальные сдвоенные прессуемые подвесные зажимы поставщики

- Соединительные зажимы jt, jl, jtl производители

- Звено промежуточное вывернутое типа yl поставщик

- клемма натяжная клиновая типа NX

- Поддерживающая планка для натяжной арматуры основный покупатель

- сферическое подвесное кольцо желобчатое типа Q-U для арматуры проводов

- Натяжной зажим болтовой алюминиевый заводы