Выравнивающие кольца заводы

Итак, вопрос заводы по производству выравнивающих колец... На первый взгляд, всё просто: берешь сталь, делаешь кольцо, выдаешь. Но, поверьте, как будто в этой простой формуле скрывается целый мир. И опыт, собранный годами, говорит о том, что очевидных вещей на самом деле не бывает. Часто считают, что главное – это точность размеров. Да, это важно. Но куда важнее – контроль качества на каждом этапе, от выбора сырья до финальной проверки. И понимание, что именно этот маленький, казалось бы незначительный элемент может стать причиной серьезных проблем в системе.

Почему важны выравнивающие кольца и где они используются?

Прежде чем углубляться в детали производства, стоит напомнить о роли этих деталей. Выравнивающие кольца, или компенсационные кольца, как их еще называют, используются в самых разных отраслях, но особенно часто встречаются в электротехнике – в высоковольтных и низковольтных аппаратах, трансформаторах, распределительных устройствах. Основная задача – выравнивание, компенсация перемещений, амортизация. Представьте себе, что кольцо используется для равномерного распределения нагрузки на вал, или для смягчения ударов при вибрациях. Неправильно подобранное или изготовленное кольцо – и система начинает работать с перебоями, что в некоторых случаях, например, в электроэнергетике, просто недопустимо.

Вспомните, как часто встречаются упоминания об износе соединений, о деформациях... И часто эти проблемы можно проследить именно до некачественных или неправильно подобранных выравнивающих колец. Мы сталкивались с ситуациями, когда дефектное кольцо приводило к перегреву, а затем и к выходу из строя дорогостоящего оборудования. Сначала, конечно, всегда ищут причину в другом – в обмотках, в контактах. Но, как правило, проблема кроется именно в этих маленьких, незаметных, но критически важных деталях.

Материалы и технологии: что определяет качество?

Выбор материала – это уже половина дела. В основном используют сталь, но конкретный сплав выбирают исходя из условий эксплуатации. Например, для работы в агрессивной среде часто применяют нержавеющую сталь или специальные сплавы с добавлением хрома и никеля. Важно не только сам металл, но и его чистота, структура. Наше предприятие, ООО Сянюй Энергетическое Оборудование, активно сотрудничает с поставщиками, предлагающими различные марки стали и позволяющими выбирать оптимальные варианты для каждого конкретного случая. И это не просто слова – мы действительно тратим время на анализ требований заказчика, на расчеты и на тестирование образцов.

Что касается технологий производства, то тут тоже есть свои нюансы. Основной метод – это штамповка. Но штамповка – это еще не гарантия качества. Необходимо тщательно контролировать толщину стенок, размеры, геометрию. Мы, например, применяем различные методы контроля – ультразвуковую дефектоскопию, визуальный осмотр. Это позволяет выявить дефекты на самых ранних стадиях и не допустить их попадания в партию готовой продукции. Кроме того, некоторые производители используют технологию холодной ковки – она позволяет получить более высокую точность размеров и более равномерную структуру металла.

Проблемы с зазорами и точностью изготовления

Часто возникают вопросы с зазорами и точностью изготовления. Зазоры между кольцом и валом, между кольцом и корпусом аппарата – это критически важные параметры. Слишком большие зазоры – и кольцо не выполняет свою функцию. Слишком маленькие – и возникает риск деформации. Все эти параметры должны быть строго регламентированы и контролироваться на каждом этапе производства.

Мы однажды столкнулись с проблемой, когда поставщик не смог обеспечить требуемую точность изготовления. Мы потеряли несколько недель на переработку партии, на поиск дефектов. В итоге, пришлось отказаться от этого поставщика и искать альтернативу. Этот опыт научил нас ценить качество и не экономить на контроле.

Контроль качества: что реально работает?

Контроль качества – это не просто формальность, это основа надежности. И здесь не обойтись без современных технологий. Мы используем различные методы контроля – геометрический контроль, механические испытания, химический анализ. Важно не только выявить дефект, но и определить его причину. Это позволяет устранить проблему и предотвратить ее повторение в будущем.

Например, мы используем координатно-измерительный стол для контроля геометрических размеров. Это позволяет с высокой точностью выявить даже незначительные отклонения. Кроме того, мы проводим механические испытания, чтобы проверить прочность и устойчивость кольца к деформациям. Это особенно важно для кольца, которое будет использоваться в тяжелых условиях эксплуатации.

Вызовы и перспективы заводов по производству выравнивающих колец

Современные заводы по производству выравнивающих колец сталкиваются с рядом вызовов. Во-первых, это растущие требования к качеству. Во-вторых, это необходимость снижения себестоимости продукции. И в-третьих, это ужесточение экологических норм. Чтобы успешно конкурировать на рынке, необходимо постоянно совершенствовать технологии производства, повышать квалификацию персонала, внедрять новые методы контроля качества.

Мы видим перспективы в автоматизации производства, в применении искусственного интеллекта для контроля качества. Это позволит повысить производительность, снизить себестоимость и повысить надежность продукции. Кроме того, мы активно работаем над разработкой новых материалов и технологий, которые позволят создавать выравнивающие кольца с улучшенными характеристиками.

Итог: надежность в деталях

В заключение хочу сказать, что выравнивающие кольца – это не просто детали, это важные элементы систем, от надежности которых зависит безопасность и эффективность работы всего оборудования. И надежность этих деталей напрямую зависит от качества производства. Именно поэтому так важно выбирать проверенных поставщиков, которые уделяют внимание качеству на всех этапах производства, от выбора сырья до финальной проверки. Именно это мы стараемся делать в ООО Сянюй Энергетическое Оборудование.

Сайт компании: https://www.xydl.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Четырёхраздельный подвесной зажим для перемычки XT4

Четырёхраздельный подвесной зажим для перемычки XT4 -

Серия изолирующих прокалывающих зажимов JBC

Серия изолирующих прокалывающих зажимов JBC -

Серия самозажимных клиновых алюминиевых натяжных зажимов NXL

Серия самозажимных клиновых алюминиевых натяжных зажимов NXL -

Зажимы параллельные специальной формы типов JBL, JBT, JBTL

Зажимы параллельные специальной формы типов JBL, JBT, JBTL -

Петля с шаровой головкой типа QP

Петля с шаровой головкой типа QP -

Подвесной зажим для перемычки XT

Подвесной зажим для перемычки XT -

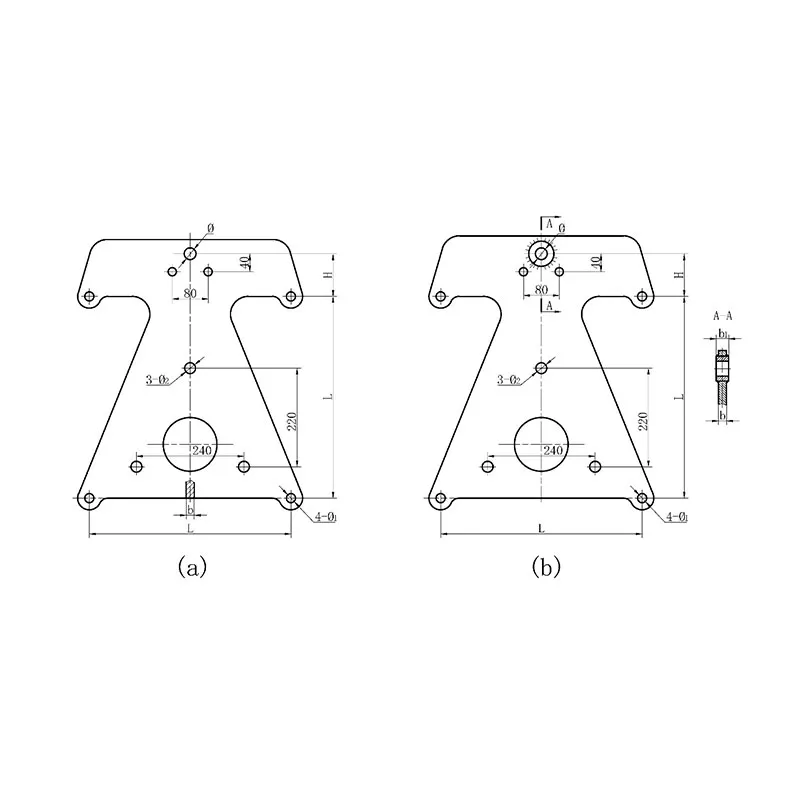

Монтажная пластина типа ZBD

Монтажная пластина типа ZBD -

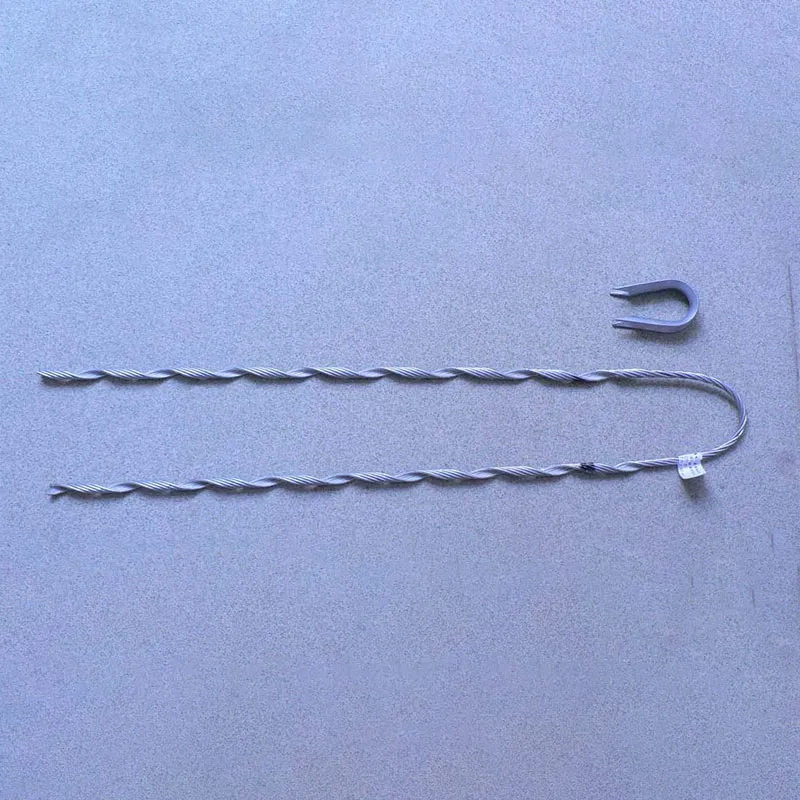

Серия натяжных зажимов с предварительной скруткой NL

Серия натяжных зажимов с предварительной скруткой NL -

Подвесной зажим верхнего типа

Подвесной зажим верхнего типа -

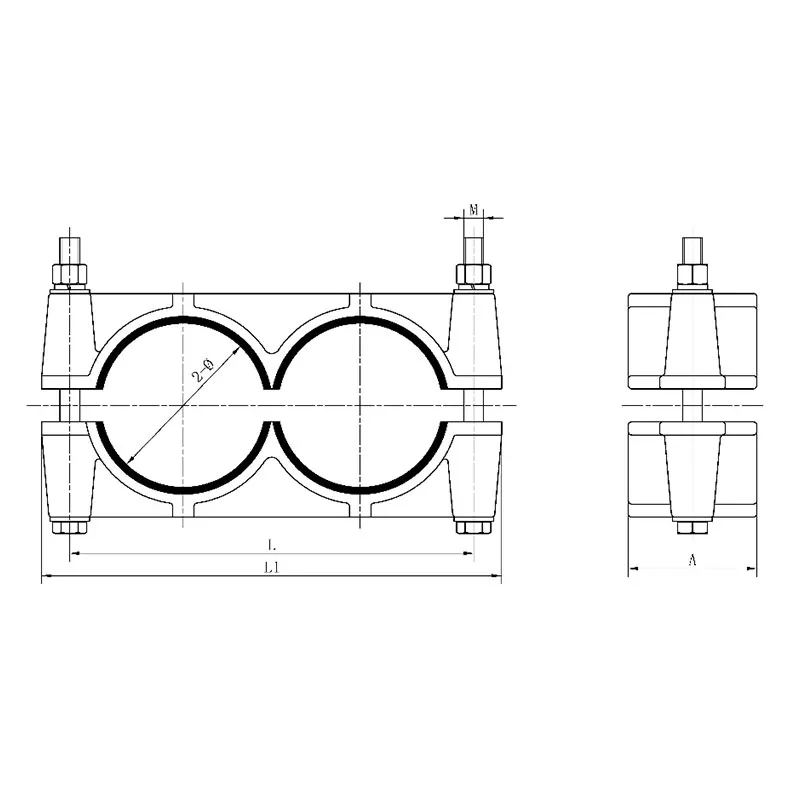

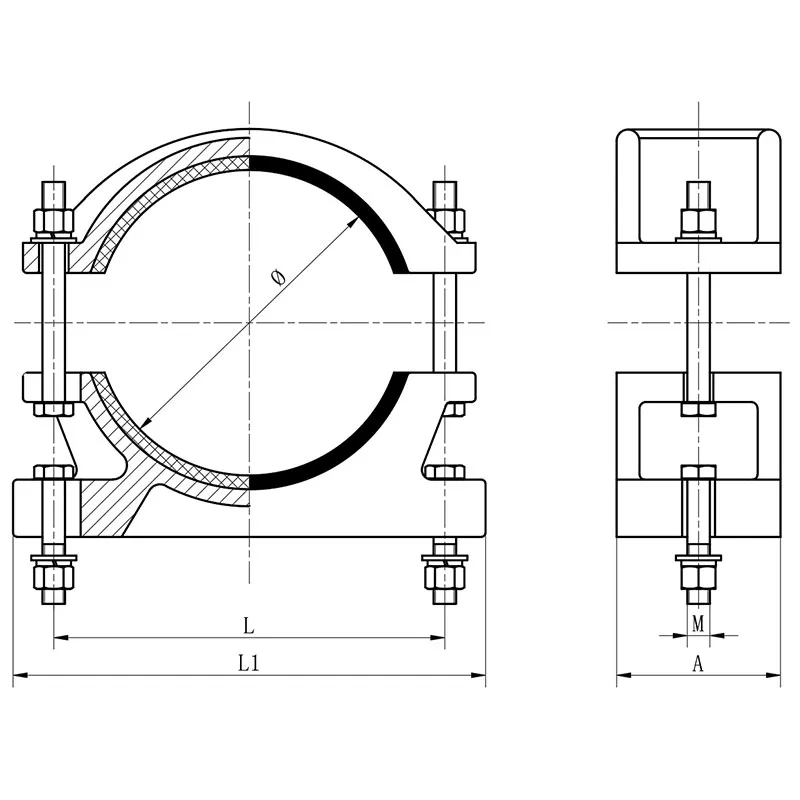

Серия зажимов для крепления высоковольтных кабелей JGWD

Серия зажимов для крепления высоковольтных кабелей JGWD -

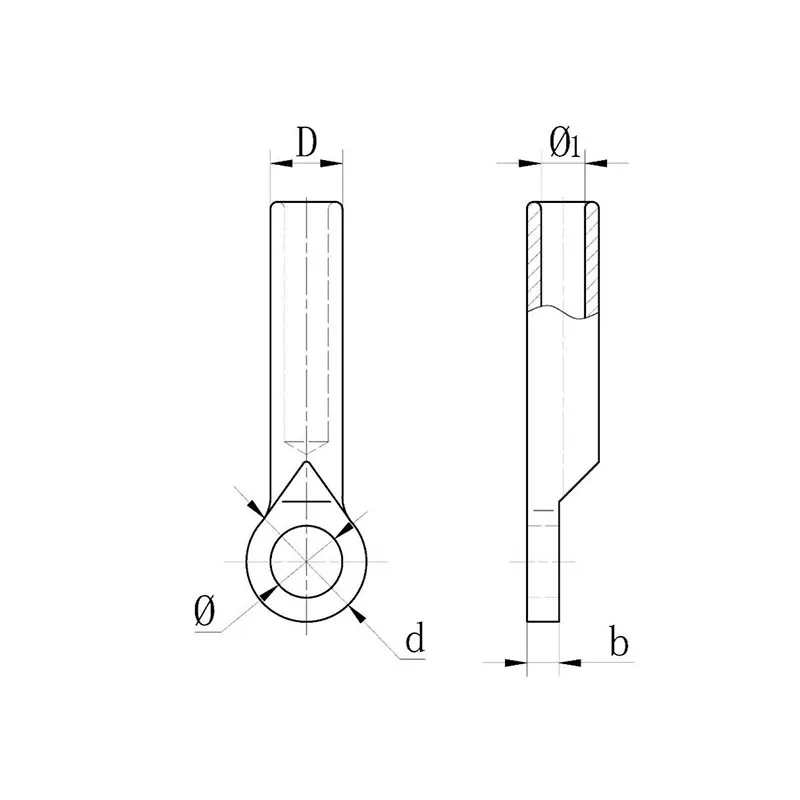

Заземляющий терминал для стальных канатов типа JDG

Заземляющий терминал для стальных канатов типа JDG -

Монтажная пластина с чашеобразной головкой типа W

Монтажная пластина с чашеобразной головкой типа W

Связанный поиск

Связанный поиск- Грузовые противовесы и комплектующие производитель

- Грузовые пластины zc поставщики

- Сферический подвесное кольцо типа q для арматуры проводов производитель

- Овальная обжимная соединительная муфта для сталеалюминиевого провода jt цена

- Соединительный зажим линейной арматуры производители

- Соединительные муфты

- клемма натяжная клиновая типа NX

- Болтовые Т-образные зажимы для двухпроводной линии TLS

- Звено промежуточное регулируемое типа db производители

- Трапециевидная соединительная пластина поставщик