Арматура для морских ветроэлектростанций

Морская энергетика – это не просто установка ветрогенераторов в море. Это сложнейшая инженерная задача, где требования к надежности и долговечности оборудования взлетают до небес. И, как оказалось, не все так просто с арматурой для морских ветроэлектростанций, как можно подумать. Вроде бы, все понятно: коррозионная стойкость, вибрация, удары. Но когда дело доходит до реальных проектов, возникают нюансы, о которых не всегда говорят в теоретических статьях. Я достаточно давно работаю в этой сфере, и могу сказать, что опыт часто оказывается ценнее, чем любые расчеты.

Коррозия: не только проблема материалов

Конечно, в первую очередь думаешь о специальных сплавах, антикоррозионных покрытиях. И это важно. Но проблема коррозии на морских ветроэлектростанциях – это не только про материал арматуры. Это про агрессивность морской среды, про образование гальванических пар, про концентрацию напряжений в местах соединения. Мы однажды столкнулись с ситуацией, когда, несмотря на использование 'лучшего' stainless steel, крепеж в определенных местах подвергался ускоренной коррозии из-за особенностей конструкции и контакта с другими металлами. Оказалось, что даже незначительные дефекты поверхности могут стать очагами поражения. Задача не только выбрать правильный материал, но и спроектировать конструкцию таким образом, чтобы минимизировать риски возникновения гальванических пар и обеспечить равномерное распределение напряжений.

В нашей практике часто встречаются случаи, когда выбор покрытия оказывается не таким эффективным, как ожидалось. Например, полимерные покрытия, несмотря на свою прочность и устойчивость к царапинам, могут трескаться под воздействием ультрафиолета и механических нагрузок. Текстура поверхности покрытия также имеет значение: шероховатость увеличивает адгезию и долговечность. Поэтому, выбирая покрытие для арматуры для морских ветроэлектростанций, нужно учитывать не только его химические и физические свойства, но и условия эксплуатации, включая воздействие солнечноного излучения, солевого тумана и механических нагрузок.

Вибрация и динамические нагрузки: выбор крепежа

Морские ветрогенераторы работают в условиях постоянной вибрации и динамических нагрузок, вызванных ветром, волнами и течениями. Это предъявляет особые требования к арматуре – она должна выдерживать большие нагрузки и не подвергаться усталостному разрушению. Просто 'крепеж' – недостаточно. Необходимо использовать специальные болты, гайки и шайбы, разработанные для работы в условиях вибрации. Они должны иметь повышенную прочность, устойчивость к усталости и специальные покрытия, предотвращающие ослабление соединения. Мы часто используем болты с предварительным напряжением, что позволяет обеспечить надежное соединение и снизить риск ослабления соединения в процессе эксплуатации.

Важным аспектом является правильный выбор шайб. Обычные шайбы могут деформироваться под воздействием вибрации, что приведет к ослаблению соединения. Вместо этого, мы рекомендуем использовать фланцевые шайбы или шайбы с концентрическим профилем, которые обеспечивают более равномерное распределение нагрузки и предотвращают деформацию. Кроме того, необходимо учитывать материал шайб – они должны быть устойчивы к коррозии и вибрации. При проектировании необходимо проводить расчеты, учитывающие частоту и амплитуду вибрации, чтобы выбрать оптимальный тип и размер арматуры.

Условия монтажа и обслуживания: доступность и удобство

Монтаж и обслуживание морских ветроэлектростанций – сложная и трудоемкая задача. Необходимо учитывать ограниченную доступность оборудования и необходимость проводить работы в сложных погодных условиях. Поэтому, при выборе арматуры, необходимо учитывать ее удобство монтажа и обслуживания. Это означает, что крепеж должен быть легко устанавливаться и демонтироваться, а также иметь стандартные размеры и резьбы. Использование специальных инструментов и приспособлений может значительно упростить процесс монтажа и обслуживания. Например, мы часто используем специальные гаечные ключи и динамометрические ключи, которые позволяют обеспечить правильный момент затяжки и предотвратить ослабление соединения.

При проектировании также важно учитывать необходимость периодической проверки и замены крепежа. Необходимо предусмотреть удобный доступ к крепежным соединениям и использовать индикаторы износа, которые позволяют своевременно выявлять повреждения. В некоторых случаях, использование термографического контроля позволяет выявить скрытые дефекты в крепежных соединениях, которые не видны при визуальном осмотре. Правильно спроектированная система монтажа и обслуживания арматуры позволяет снизить затраты на техническое обслуживание и увеличить срок службы морской ветроэлектростанции.

Проблемы с универсальными алюминиевыми зажимами для проводов и другие типичные ошибки

Часто возникает соблазн использовать универсальные решения, типа универсальные алюминиевые зажимы для проводов, ради экономии. Но в морской среде, где условия очень агрессивные, это часто приводит к проблемам. Алюминий, хоть и легкий, подвержен окислению и коррозии, особенно в сочетании с другими металлами. Это может привести к ослаблению соединения и утечке тока. Кроме того, алюминиевые зажимы менее прочные, чем стальные, и могут деформироваться под воздействием вибрации и ударов.

Мы часто сталкиваемся с проблемами, связанными с неправильным выбором арматуры для соединений кабелей. Например, использование негерметичных соединений приводит к проникновению воды и воздуха внутрь кабеля, что вызывает коррозию и ухудшение изоляции. Важно использовать специальные герметики и уплотнители, которые предотвращают проникновение влаги и обеспечивают надежную защиту кабеля. Также, необходимо правильно подобрать размер и тип зажимов, чтобы обеспечить плотное прилегание к кабелю и предотвратить его проскальзывание. Недостаточная герметичность универсальных алюминиевых зажимов для проводов – распространенная причина проблем.

Моменты затяжки и контроль качества: ключ к долговечности

Нельзя недооценивать важность контроля качества арматуры и правильного момента затяжки. Неправильный момент затяжки может привести к ослаблению соединения, деформации деталей или даже разрушению. Слишком большой момент затяжки может привести к повреждению резьбы и деформации деталей. Поэтому, необходимо использовать динамометрические ключи и соблюдать рекомендованные моменты затяжки, указанные в технической документации.

Регулярный контроль качества арматуры – это залог долговечности морской ветроэлектростанции. Необходимо проводить визуальный осмотр арматуры на наличие дефектов, таких как коррозия, трещины и деформации. Также, необходимо проводить периодические испытания арматуры на прочность и надежность. Если обнаружены дефекты, необходимо немедленно заменить поврежденную арматуру и устранить причину дефекта. В конечном счете, тщательный контроль качества арматуры позволяет снизить риск аварий и увеличить срок службы морской ветроэлектростанции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

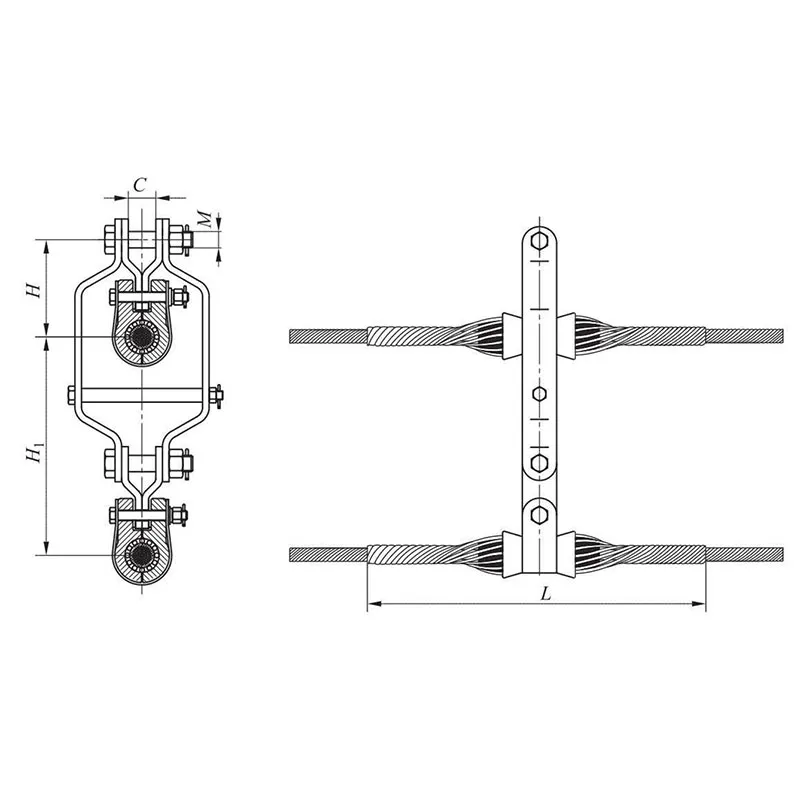

Монтажная пластина типа PS

Монтажная пластина типа PS -

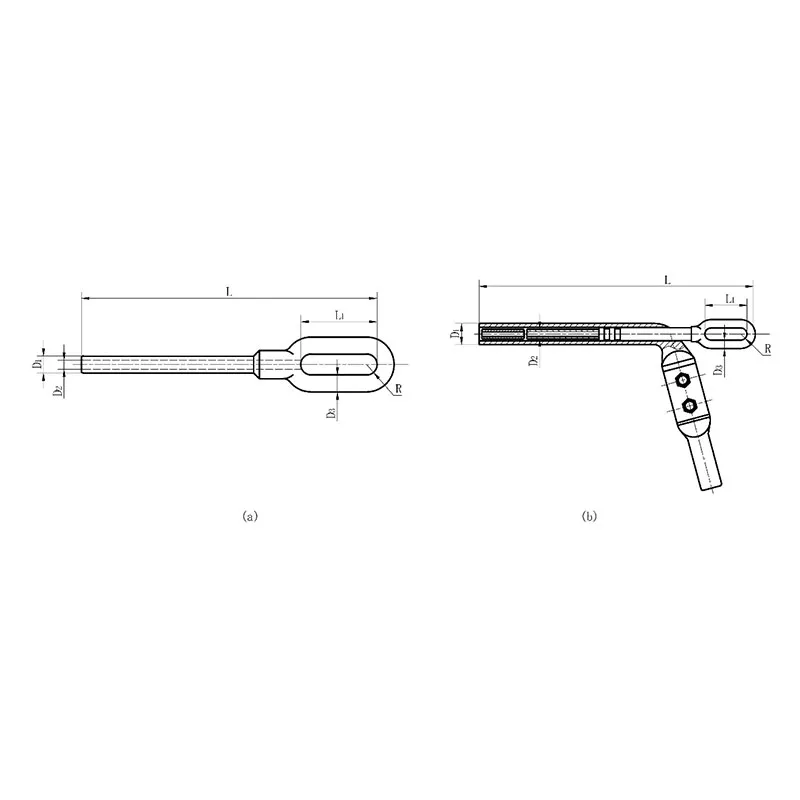

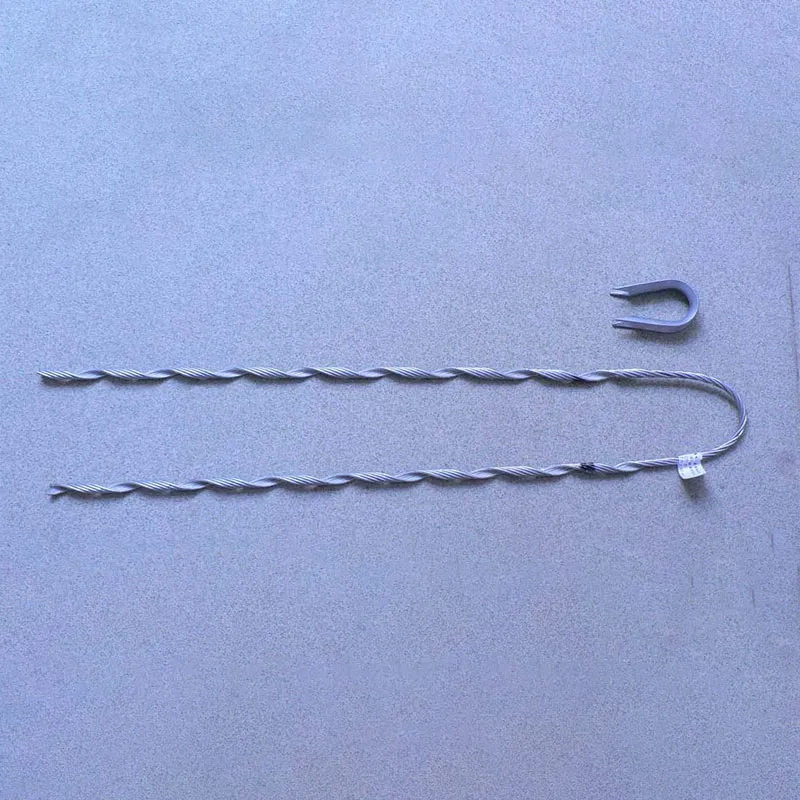

Серия натяжных зажимов с предварительной скруткой NL

Серия натяжных зажимов с предварительной скруткой NL -

Монтажная пластина типа UB

Монтажная пластина типа UB -

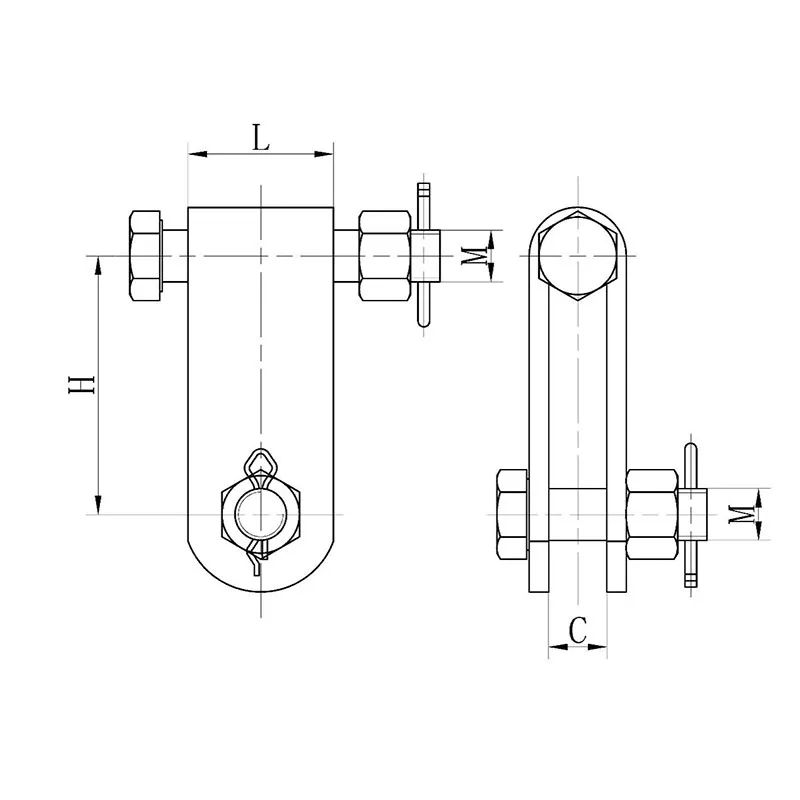

Заземляющий терминал для стальных канатов типа JDG

Заземляющий терминал для стальных канатов типа JDG -

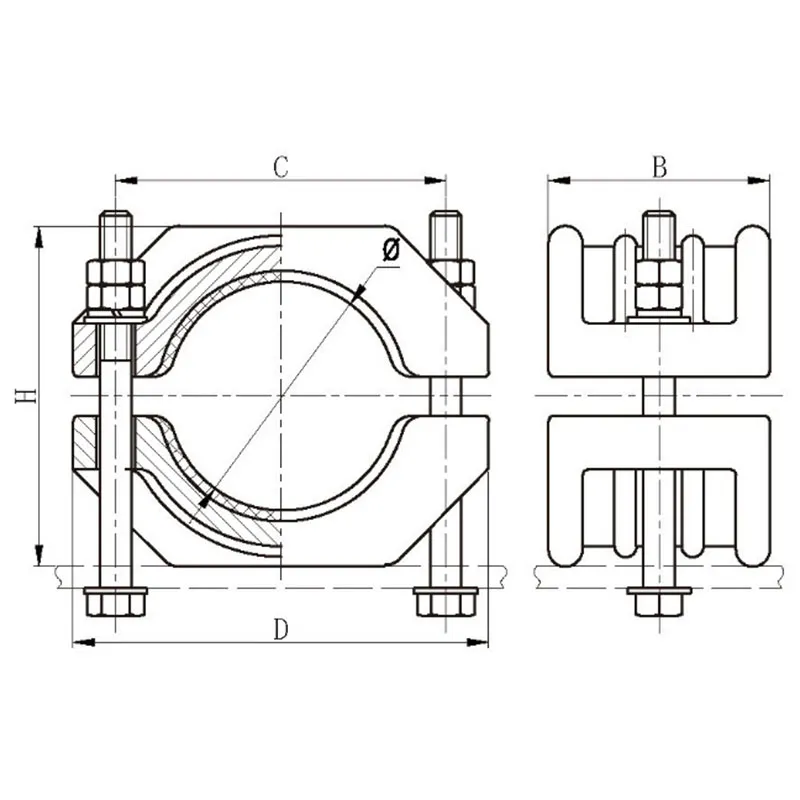

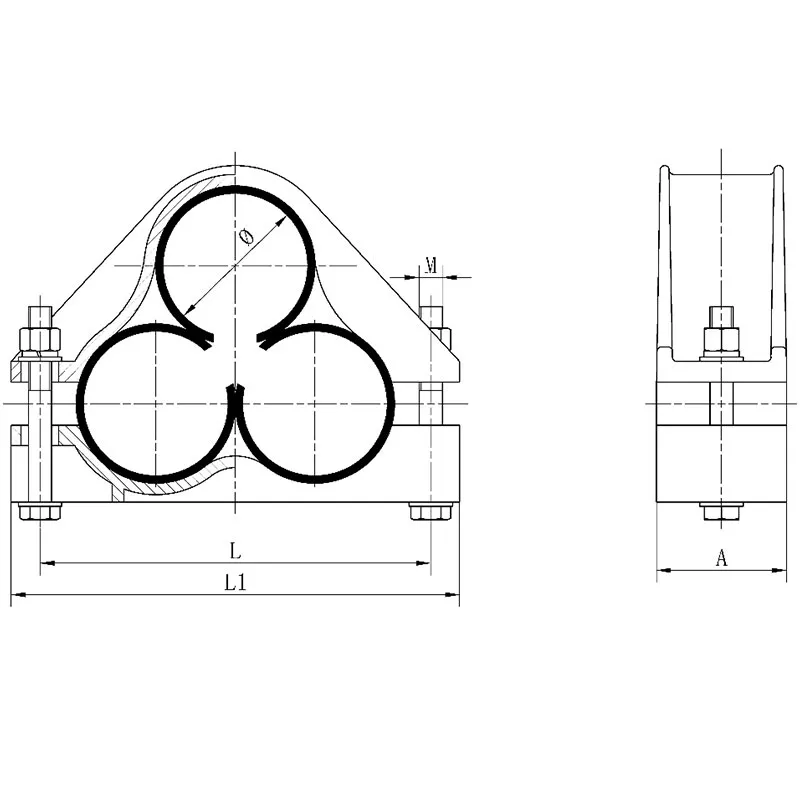

Серия зажимов для трёхжильных высоковольтных кабелей JGP

Серия зажимов для трёхжильных высоковольтных кабелей JGP -

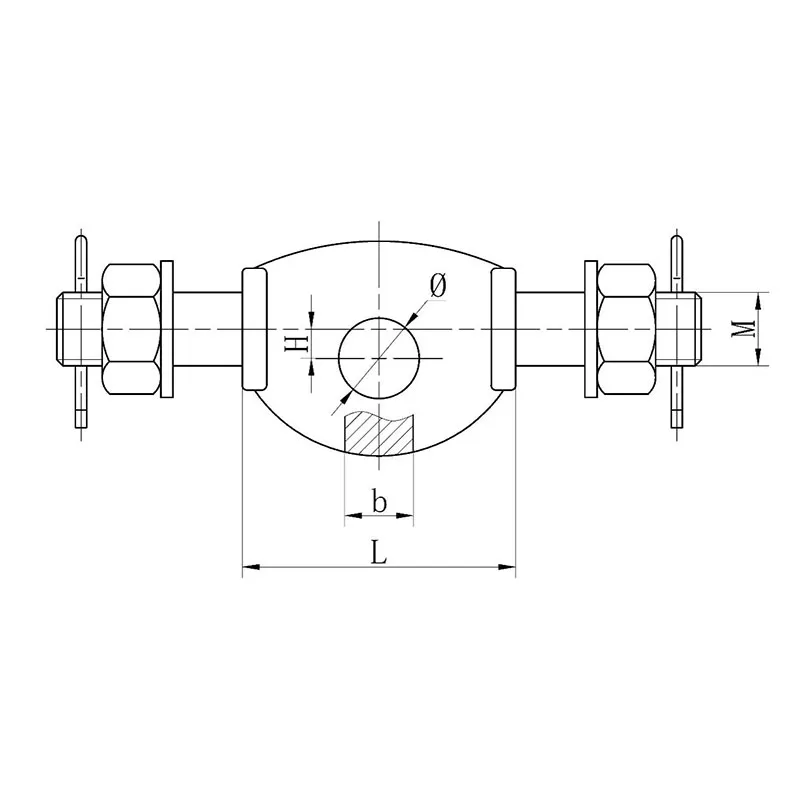

Зажим для перемычки типа JYT

Зажим для перемычки типа JYT -

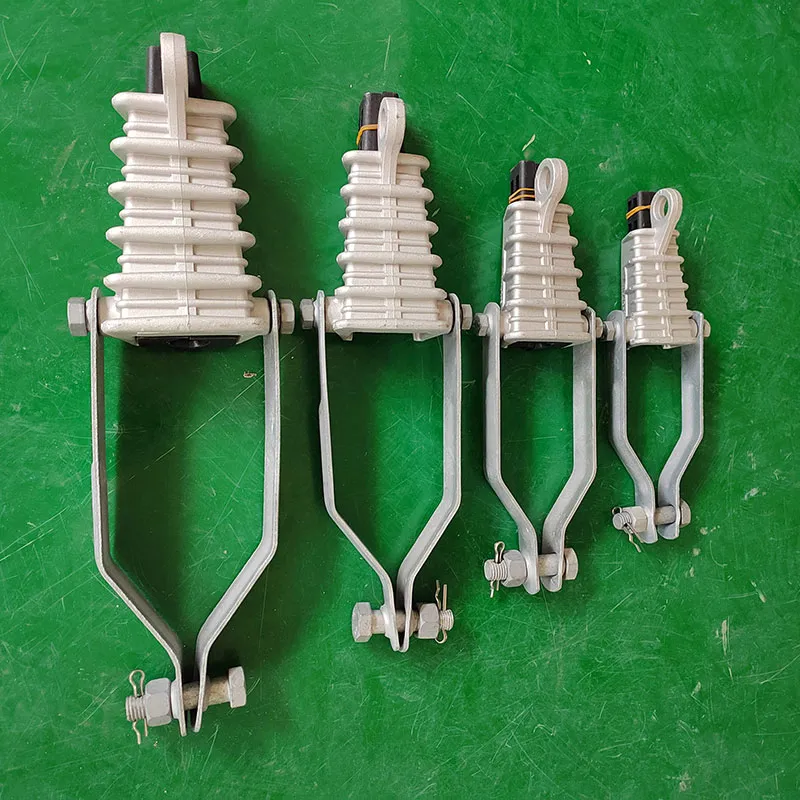

Серия клиновых натяжных зажимов NXJG (с монтажной пластиной)

Серия клиновых натяжных зажимов NXJG (с монтажной пластиной) -

Серия изолирующих прокалывающих зажимов JBC

Серия изолирующих прокалывающих зажимов JBC -

Ремонтная трубка типа JX

Ремонтная трубка типа JX -

Соединительная арматура для крепления к опоре типа GD

Соединительная арматура для крепления к опоре типа GD -

Регулировочная пластина типа PT

Регулировочная пластина типа PT -

Соединительная трубка обжимной JT

Соединительная трубка обжимной JT

Связанный поиск

Связанный поиск- Прессуемые асимметричные камертонные гасители вибрации fryj основный покупатель

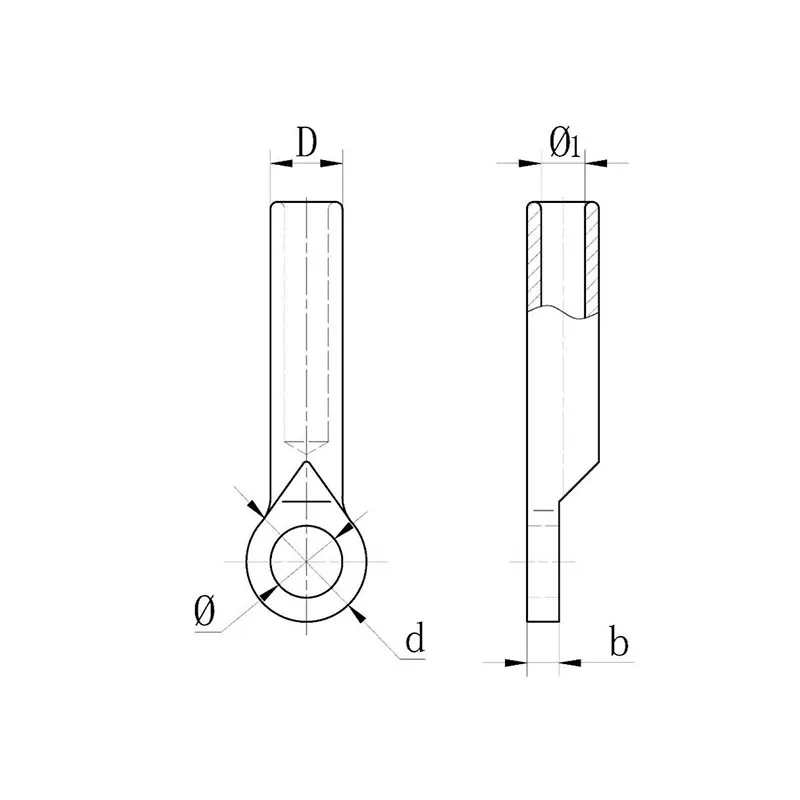

- сферический подвесное кольцо типа QP для арматуры проводов

- Медные трансформаторные зажимы sbt поставщики

- Прессуемые защитные спирали FYH

- Овальная круглая соединительная муфта для сталеалюминиевого провода jy-g производители

- Предварительно формованные ремонтные ленты fyb стержни для брони заводы

- Соединительная планка линейной арматуры производители

- Четырехпроводные демпфирующие распорки типа fjz основный покупатель

- Болтовые алюминиевые зажимы для двухпроводной линии sls цена

- Поддерживающая планка для натяжной арматуры поставщики